Inici / Artículos destacados / Anclajes estructurales activos

Artículo de la revista Cuadernos de estructuras

Anclajes estructurales activos

ENRIC XERCAVINS VALLS y JOSEP XERCAVINS BATLLÓ

1. INTRODUCCIÓN Y NORMATIVAS

1.1. Introducción

1.1.1. Historia

En el pasado se confiaba la estabilidad y la durabilidad de una estructura a la sabiduría, experiencia y sentido común del maestro de obras ya que no había normativas para la construcción y la edificación. Existían códigos que preveían condenas amenazantes a los responsables de los posibles accidentes en la construcción de las estructuras que afectasen a personas relacionadas con la obra. El Código de Hammurabi, rey de Babilonia (siglo II a.C.), es el más conocido.

Encontramos referencias a sistemas de fijación de materiales en los libros del ingeniero y arquitecto Vitruvio (siglo I a.C.), en los que describe soluciones prácticas para aplicaciones de anclajes metálicos. En las ruinas del Coliseo de Roma se observan agujeros para fijaciones con anclajes tipo perno para engarzar piezas de piedra de su estructura (fig. 1).

El matemático Plutarco (siglo I d.C.) estudió sistemas de fijación de materiales, para conseguir la máxima seguridad en construcciones rápidas.

Posteriormente en el románico, el gótico y en todos los estilos se utilizaron fijaciones metálicas insertadas para unir distintos materiales: piedra, hierro, madera… en estructuras mixtas.

Durante el siglo XX las técnicas de anclajes se han desarrollado con la inserción de varillas metálicas en hormigón. La ventaja principal de las fijaciones post-instaladas o de los anclajes estructurales que vamos a estudiar, en relación a las fijaciones insertadas, es la posibilidad de colocarlas en cualquier situación y en cualquier componente estructural, hormigón en masa, armado, o pretensado; obras de fábrica de mampostería, ladrillos huecos o macizos; rocas de sillería o piedra… En 1975, a causa de algunos accidentes, se instauró en Alemania un sistema de homologación de anclajes. En 1997 la Organización Europea para la Idoneidad Técnica (EOTA – European Organisation for Technical Approvals), publicó la 1ª Homologación de Idoneidad Técnica Europea (ATE – European Technical Approvals), para un anclaje mecánico por expansión. La normativa actual en Europa son las Directrices para la Idoneidad Técnica Europea (ETAG – European Technical Approval Guidelines).

1.1.2. Definiciones

Anclaje estructural activo es un elemento o conjunto de elementos que, introducidos en un orificio realizado en el soporte, queda fijado como parte del mismo por presiones laterales, cambio de forma o adhesión (José M.a Tamborero ingeniero industrial, NTP-893). Anclaje estructural es una barra o perno embutido en el hormigón para sujetar, fijar o asegurar un elemento estructural (Diccionario de Arquitectura y Construcción).

Anclaje estructural es aquel útil que permite la transmisión de esfuerzos de un elemento constructivo posterior a uno ya existente. Las uniones de estos elementos pueden ser fijaciones si proyectamos solo una inmovilización o bien un anclaje si la fijación es con elementos que se insieren.

Los anclajes estructurales se utilizan principalmente en:

- Rehabilitación, conexión de vigas de refuerzo a una estructura existente de hormigón, para la apertura de huecos en estructuras existentes. Ejemplo: escaleras, ascensores, instalaciones… (fig. 2).

También se utilizan en:

- Las fachadas cada vez más tecnificadas y afectadas por esfuerzos horizontales de viento o sismo, requieren conexiones fiables a las estructuras principales (fig. 3).

1.1.3. Esfuerzos

Los anclajes pueden estar sometidos a esfuerzos puros o combinados.

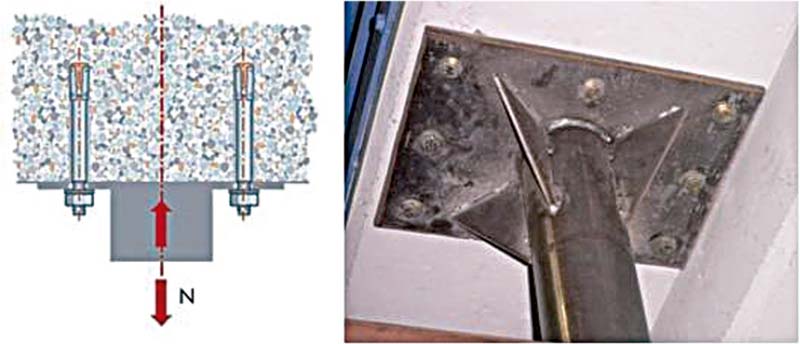

- Tracción. Se absorbe por adherencia directa o lateral por rozamiento (fig. 5).

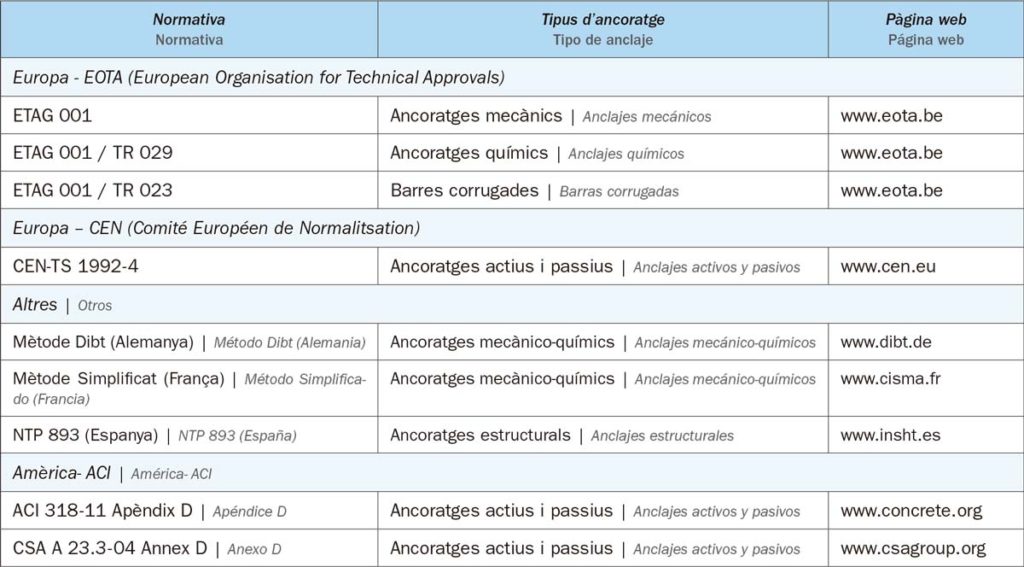

1.2. Normativa

Véase la tabla 1.

La guía de diseño ETAG 001 distingue en el Anexo C tres métodos de diseño diferentes: A, B y C. El diseño según el método A presenta la mayor flexibilidad de los tres métodos, y por tanto, el sistema de anclaje puede ser diseñado con todo su potencial. El diseño realizado según el método A se basa en el concepto de diseño con factores parciales de seguridad (Ed , Rd).

La resistencia característica de un sistema de anclajes depende de la dirección de la carga y de todos los modos de rotura posibles. Las acciones ejercidas en el anclaje deben ser inferiores o iguales a las resistencias características de todos los modos de rotura.

Para realizar los cálculos de los anclajes se utiliza el método CC (Concrete Capacity). Este método CC es el simplificado del método A del anexo C de la ETAG.

2. CLASIFICACIÓN

2.1. Nomenclatura

Anclaje estructural pasivo o embebido, es aquel que se incorpora al soporte en el momento de su conformación. Ej.: anclaje de espera en una zapata de hormigón.

Anclaje estructural activo o a posteriori, es un elemento o conjunto de elementos que, introducidos en un orificio realizado en el soporte, queda fijado como parte del mismo por adherencia (ej.: anclaje químico), por presiones laterales (ej.: anclaje mecánico de expansión) o como consecuencia de su forma (ej.: anclaje mecánico por socavado) (fig. 8).

La clasificación de sistemas de fijación o anclajes estructurales activos o a posteriori, será:

- Por su denominación:

- Anclaje químicos.

- Anclajes mecánicos.

- Por su forma de trabajo:

- Anclaje por adherencia o engranamiento.

- Anclaje por fricción o rozamiento.

- Por sus características específicas:

- Anclaje para cargas cíclicas que producen fatiga.

- Anclaje para cargas sísmicas.

- Anclaje para cargas de impacto.

- Anclaje resistente a la corrosión.

2.2. Denominación

2.2.1. Anclajes químicos

Anclajes químicos son los sistemas formados por dos elementos: pieza metálica y adhesivo (resina). Anclaje químico es un término que describe la unión de varillas metálicas a un material base (generalmente hormigón o mampostería) mediante un puente de adherencia.

La unión resultante es más resistente que el material base en sí mismo.

Lo precedente hace que estos anclajes sean ideales para distancias al borde y/o entre ejes reducidos y el uso de hormigón de calidad desconocida o de baja resistencia a la compresión. Existen muchos tipos de resinas (epoxy, vinil éster…) para los anclajes químicos para distintas aplicaciones y magnitud de cargas. Independientemente del tipo de resina, se presentan en cartucho o en botella (fig. 9).

2.2.2. Anclajes mecánicos

Anclajes mecánicos son los sistemas que consiguen la unión de un elemento metálico a un material base mediante una expansión que ejerce presiones laterales internas que lo fijan al soporte o bien mediante la modificación de su forma bloqueando su salida. En los anclajes mecánicos no se utilizan las resinas sintéticas.

2.3. Forma de trabajo

2.3.1. Anclaje químico por adherencia

El orificio practicado en el material base se rellena de una sustancia química fluida, se introduce una varilla de anclaje y al solidificarse el fluido químico se adhiere a las paredes del taladro, impidiendo el movimiento del anclaje. La carga se distribuye a lo largo de toda la longitud embebida del anclaje, consiguiendo una mayor superficie de transmisión de cargas y ejerciendo menor presión sobre el material base.

Ventajas:

- No provoca tensiones internas en el soporte.

- Permite distancias reducidas entre anclajes.

- Permite distancias reducidas entre anclajes y borde de hormigón.

- Mayor capacidad de carga.

- Válido para todo tipo de soporte incluso mampostería.

Inconvenientes:

- Se debe esperar al fraguado del producto químico para aplicar la carga.

- El tiempo de fraguado depende de la temperatura.

- Es difícil usarlo en soportes invertidos como techos (fig. 10).

2.3.2. Anclaje mecánico por expansión

El anclaje introducido en el orificio del material base se expande por acciones mecánicas ejerciendo presiones laterales que lo fijan al soporte por rozamiento o fricción. Las presiones laterales se producen mediante un útil de expansión (taco + tornillo).

La mayor intensidad de tensiones se concentra en la base del taladro, transmitiendo mucha presión al material base.

Ventajas:

- Aplicación apta para esfuerzos a tracción.

- Rápida ejecución.

- Se puede aplicar la carga inmediatamente y no depende de la temperatura.

- Coste reducido.

Inconvenientes:

- Produce tensiones internas dentro del soporte.

- Estas tensiones en el soporte implican mayor distanciamiento entre anclajes y entre anclajes y borde del soporte (fig. 11).

2.4. Características específicas

El cálculo de anclajes, cuando existen esfuerzos de características específicas, no se trata en este artículo. Es aconsejable consultar a las oficinas técnicas de los suministradores de los anclajes, que asesoran a los proyectistas en el cálculo de anclajes en situaciones singulares.

Por sus características específicas:

- Anclaje para cargas cíclicas que producen fatiga.

- Anclaje para cargas sísmicas.

- Anclaje para cargas de impacto.

- Anclaje resistente a la corrosión (acciones del entorno).

2.5. Comparación de la distribución de tensiones

Veáse la figura 12.

2.6. Anclajes comercialess

Los anclajes estructurales, a diferencia de otros elementos utilizados en la construcción, no tiene una denominación común entre todos los suministradores. Por lo tanto, para anclajes de iguales o similares características tenemos nombres completamente diferentes. Siempre es importante que antes de colocar un anclaje estructural, confirmemos sus características técnicas con el departamento técnico del suministrador o con los catálogos de características técnicas.

La unificación de Europa implica que las homologaciones y las normas nacionales de los productos tienden a ser sustituidas por disposiciones europeas. Según la Directiva Europea de Productos de Construcción, los productos de construcción como las fijaciones pueden ser comercializados en toda Europa si se certifica que el producto se ajusta a la Directiva Europea de Productos de Construcción. Esto se indica mediante la marca CE.

Para que un producto no normalizado como los anclajes pueda conseguir la marca CE, la única vía posible pasa por la obtención del Documento de Idoneidad Técnica Europeo (DITE = ETA: European Technical Approval). El DITE es válido en toda la UE y ha de ser expedido por alguno de los institutos miembros de la EOTA, la organización europea dedicada a la certificación de los productos no normalizados mediante el DITE.

Para obtener un DITE hace falta que la correspondiente Guía DITE esté aprobada por la EOTA. Hoy en día ya están aprobadas todas las partes de la Guía correspondiente a los anclajes metálicos y químicos en hormigón. Es por ello que la mayoría de los anclajes de los catálogos comerciales tienen ya un DITE y una marca CE. El resto tendrán que esperar a que la correspondiente Guía DITE sea finalmente aprobada por la EOTA (tabla 2).

3. TEORÍA DE CÁLCULO

3.1. Factores que influyen en el cálculo

3.1.1. Material base

El hormigón armado es el material base de las estructuras de edificios modernos, entre los que se encuentra nuestro caso práctico, en el que se conectan dos vigas metálicas de refuerzo de placas alveolares a jácenas de hormigón armado mediante un sistema de placas fijadas con anclajes químicos a cortante. El hormigón es una roca sintética resultado del fraguado y curado de la mezcla de cemento, áridos y agua. El hormigón tiene una resistencia a compresión alta, pero su resistencia a tracción es baja. El hormigón armado se fisura en la zona traccionada para que las armaduras de acero corrugado trabajen. La limitación de las fisuras es de un ancho w < 0,3 mm.

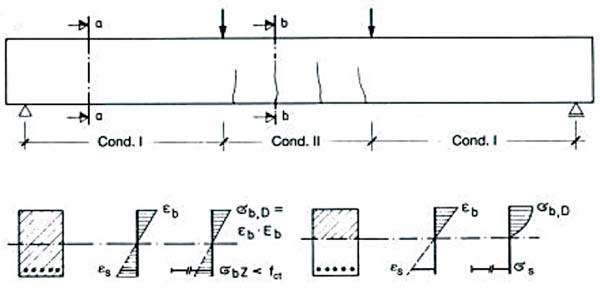

Para escoger, diseñar y calcular una conexión por anclajes se debe conocer si la zona donde se aplicará el anclaje está sometida a esfuerzos de tracción (hormigón fisurado) o compresión (hormigón no fisurado). Dentro del concepto de hormigón armado distinguimos:

- Hormigón armado en obra con armadura pasiva corrugada.

- Hormigón armado prefabricado con armadura pasiva.

- Hormigón armado prefabricado pretensado con armadura activa.

- Hormigón armado postensado con armadura activa.

Los hormigones pretensados y postensados se proyectan para conseguir que las fibras inferiores estén comprimidas. En estos casos no es necesario tener en cuenta las precauciones de trabajo que son imprescindibles en hormigón traccionado (fig. 13).

La modificación en la estructura interna del hormigón producida por una fisura, reduce la capacidad portante de los sistemas de anclajes. El dimensionado de los anclajes en zonas fisuradas se penalizará con coeficientes reductores que dependen del tipo de anclaje.

Hasta este momento solo hemos tratado cargas estáticas (permanentes y variables). Para cargas dinámicas cíclicas (fatiga, sismo, impacto…) se debe tener en cuenta que las fisuras se propagan dentro del hormigón armado después de la colocación del anclaje. Estos casos especiales se deberán consultar con el departamento técnico del industrial que suministre los anclajes.

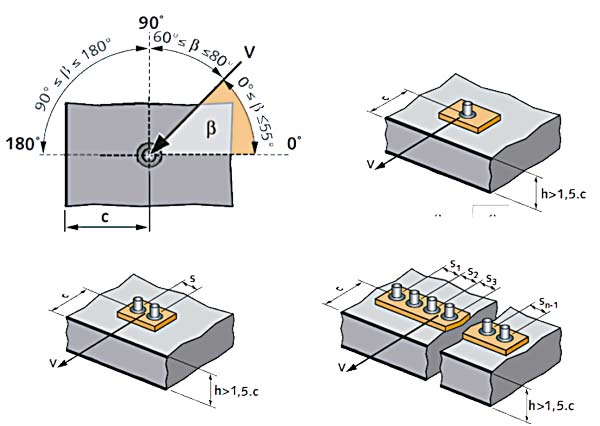

3.1.2. Distancia al borde y entre anclajes

La distancia al borde es aquella distancia entre el eje del anclaje estructural al borde del material de soporte más próximo. La distancia entre anclajes es aquella distancia entre el eje del anclaje estructural y el eje del anclaje más próximo.

Las condiciones de dimensionado se diferencian según las cargas sean a tracción o a cortante.

Tracción

La distancia entre anclajes debe ser menor o igual a tres veces la profundidad efectiva del anclaje. La distancia de un anclaje al borde del soporte debe ser mayor o igual que 1,5 veces la profundidad efectiva del anclaje (fig. 14).

Según los resultados experimentales, el cono de rotura del hormigón forma un ángulo aproximado de 35° con la superficie del hormigón. El diámetro del cono de la rotura es, por tanto, aproximadamente tres veces la profundidad de inserción.

Si el espaciado de las fijaciones es menor que esta cantidad, los conos de hormigón de las fijaciones próximas pueden cruzarse y la carga de rotura del grupo es menor que la cantidad máxima posible obtenida por la suma de los conos de rotura individuales (fig. 15).

Cortante

La distancia de un anclaje al borde del soporte debe ser mayor o igual que 1,5 veces la profundidad efectiva del anclaje.

Igual que en la tracción, según los resultados experimentales, el cono de rotura del hormigón forma un ángulo aproximado de 35° con la superficie del hormigón (fig. 16).

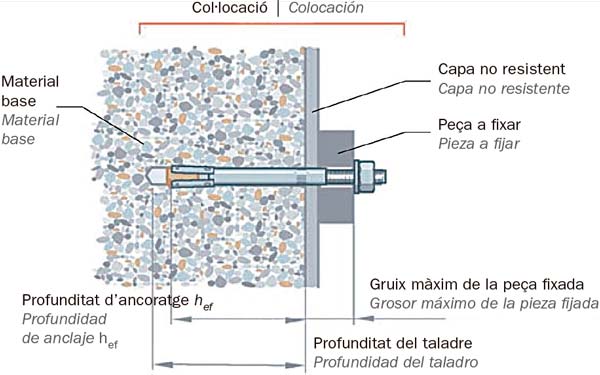

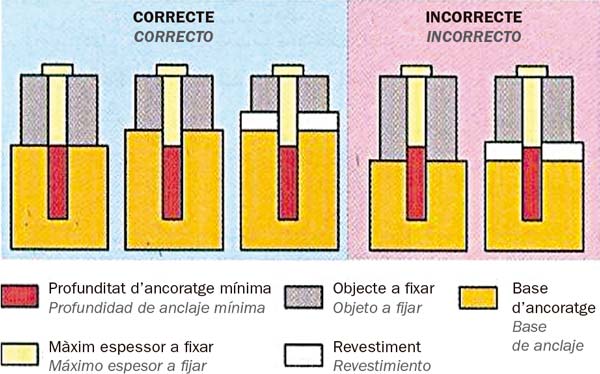

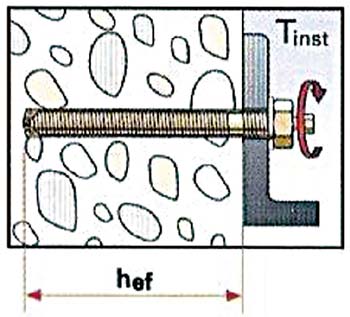

3.1.3. Profundidad de anclaje

La profundidad de anclaje (hef) es la longitud de anclaje suficiente para que las reacciones inducidas por la carga del anclaje, a las paredes laterales del taladro, no superen las tensiones máximas admisibles del material base (figs. 17 y 18).

- Anclaje químico por adherencia: la superficie de transmisión de cargas de este anclaje se reparte en toda su longitud por la resina inyectada en el taladro. Por esta razón la presión sobre el material base se diluye en toda la profundidad de anclaje (fig. 19).

3.1.4. Modos de fallo

Los fallos de los anclajes a medida que se aumenta la carga de forma continuada, se producen en el componente más débil del sistema de fijación, el anclaje o el material base y son distintos según el esfuerzo sea de tracción o cortante.

Tracción

- Rotura por extracción-deslizamiento del anclaje («Pull out»), por falta de adherencia entre anclaje y material base. El arrancamiento del anclaje se produce cuando la resistencia generada por la fricción entre el anclaje y las paredes del agujero es inferior a la carga de tracción (fig. 21).

Cortante

- Rotura del hormigón en el borde de la losa, al no tener una envolvente mínima de material base. Esta rotura se produce cuando un anclaje está cerca del borde y recibe una carga en la dirección del borde (fig. 25).

Carga combinada

Las cargas combinadas de tracción + cortante se producen cuando la dirección de la carga respecto al material base de soporte es oblicua. También pueden causar cargas combinadas de tracción + cortante, los posibles errores de instalación de los anclajes. Los errores más frecuentes en la instalación de anclajes estructurales son:

- Agujeros taladrados incorrectamente, debido a que las armaduras del hormigón base dificultan la perforación del agujero. También puede ser por mala ubicación de los taladros.

- Apriete sin utilizar llave dinamométrica. Si el par de apriete es insuficiente, la expansión del anclaje no es completa, y si el par de apriete es excesivo daña el material de soporte.

3.1.5. Otros factores

Otros factores que tienen influencia en el diseño, proyecto y cálculo de anclajes, son:

- Espesor de la placa de anclaje: la placa ha de tener la rigidez suficiente para el reparto uniforme de cargas en anclajes.

- Corrosión: delante del grado de influencia de este fenómeno, hay anclajes de acero galvanizados en frío, acero galvanizados en caliente y inoxidables.

- Resistencia al fuego: hay anclajes comerciales con clase resistente al fuego, si no siempre se puede realizar una protección pasiva contra incendio.

- Resistencia a la radiación.

3.2. Método de cálculo de anclajes

Para realizar los cálculos de los anclajes se utiliza el método CC (Concrete Capacity). Este método CC es el simplificado del método A del anexo C de la ETAG. En el método CC, cálculo mediante factores parciales de seguridad, la acción aplicada se compara con la resistencia del anclaje. La acción puede ser a tracción, cortante o combinada.

La resistencia de un anclaje es la carga que puede ser soportada por el material base. Esta resistencia depende del tipo de sistema de anclaje, químico o mecánico y del material base (fig. 28).

Rd = valor de cálculo de la resistencia correspondiente.

Ed (CTE) = Sd (ETAG) = valor de cálculo del efecto de las acciones.

En este tema estudiaremos los anclajes químicos porque son los que utilizamos en el refuerzo de placas alveolares para abrir un hueco en el edificio de Porta Rubí. Escogimos los anclajes químicos porque son los que transmiten las cargas en una mayor superficie del material base, produciendo menores presiones sobre el hormigón.

3.3. Cálculo de anclajes a tracción

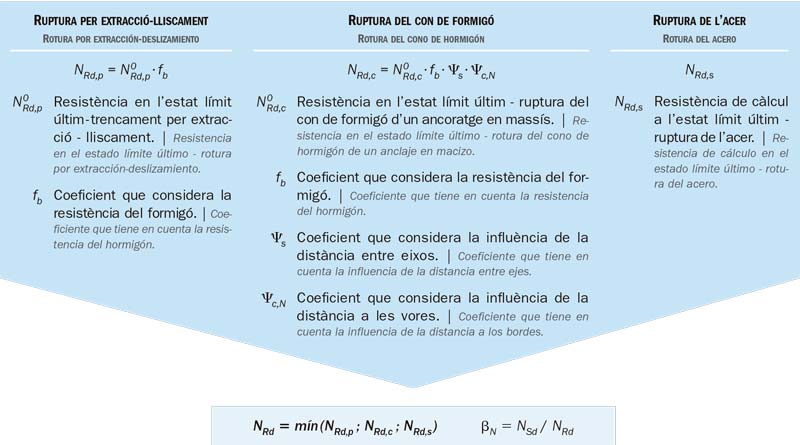

Para poder realizar la comprobación de los anclajes a tracción, se deben de estudiar cada uno de los diferentes modos de fallo indicados en el apartado 3.1.4 Modos de fallo a tracción.

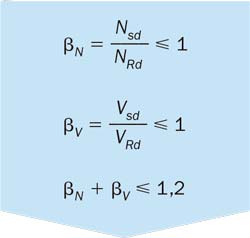

Siguiendo el esquema indicado en la figura 29, el valor de la resistencia final de cálculo a tracción NRd será el mínimo calculado para cada uno de los diferentes modos de fallo NRd,p, NRd,c, NRd,s. Para que los anclajes estructurales sean correctos, el coeficiente de la comprobación de seguridad ßN entre la solicitación de cálculo a tracción NSd y la resistencia final de cálculo a tracción NRd debe de ser menor o igual a la unidad:

Calculamos cada uno de los modos de fallo:

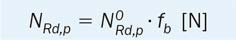

3.3.1. Rotura por extracción-deslizamiento (NRd,p) («Pull-Out»)

NRd,p = resistencia de cálculo final – rotura por extracción-deslizamiento [N]

N0Rd,p = resistencia de cálculo inicial – rotura por extracción-deslizamiento [N]

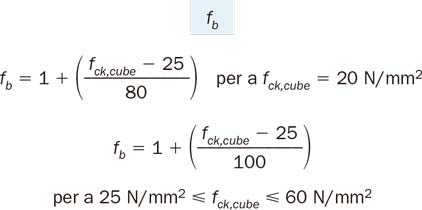

fb = coeficiente que tiene en cuenta la resistencia del hormigón

N0Rk,p = resistencia caracteristica inicial – rotura por extraccióndeslizamiento [N]

d = diámetro del anclaje [mm]

hef = profundidad efectiva del anclaje [mm]

τRk = tensión característica de adherencia [N/mm2]

El valor de la tensión característica de adherencia τRk, depende de la resistencia del hormigón estructural existente y de la resina que se colocará en el anclaje químico. Para aplicaciones en hormigones fisurados τRk = τRk,cr y en hormigones no fisurados τRk = τRk,ucr. Estos dos valores (τRk,cr y τRk,ucr) están definidos en el Documento de Idoneidad Técnica Europeo (DITE = ETA: European Technical Approval) de cada uno de los productos, indicando para cada una de las métricas y cada uno de los hormigones el valor de la tensión característica de adherencia.

En la figura 4.3 DITE – ETA – Hilti HIT RE 500, podemos comprobar, por ejemplo, que para una M16 en un hormigón no fisurado de resistencia C20/25 la τRk,ucr es igual a 15 N/mm2.

γMc = γc · γ1 · γ2

γc = coeficiente parcial de seguridad del hormigón: γc = 1,5

γ1 = coeficiente parcial de seguridad teniendo en cuenta la dispersión de los valores de resistencia a tracción en obra. γ1 = 1 para un hormigón fabricado y tratado tomando las precauciones normales (Eurocódigo 2, cap. 7)

γ2 = coeficiente parcial de seguridad teniendo en cuenta la seguridad de puesta en obra de un sistema de fijación

γ2 = 1 en sistemas de alta seguridad de puesta en obra

γ2 = 1,2 en sistemas con seguridad de puesta en obra normal

γ2 = 1,4 en sistemas con seguridad de puesta en obra reducida

fck,cube = resistencia característica del hormigón, probeta cúbica [N/mm2]

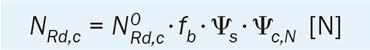

3.3.2. Rotura del cono de hormigón (NRd,c)

NRd,c = resistencia de cálculo final – rotura del cono de hormigón [N]

N0Rd,c = resistencia de cálculo inicial – rotura del cono de hormigón [N]

fb = coeficiente que tiene en cuenta la resistencia del hormigón

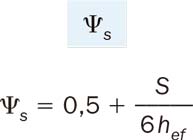

Ψs = coeficiente que tiene en cuenta la influencia de la distancia entre anclajes

Ψc,N = coeficiente que tiene en cuenta la influencia de la distancia a los bordes

N00Rk,c = resistencia caracteristica inicial – rotura del cono de hormigón [N]

K1 = 7,2 para hormigon fisurado

K1 = 10,1 para hormigon no fisurado

fck,cube = resistencia característica del hormigón, probeta cúbica [N/mm2]

hef = profundidad efectiva del anclaje [mm]

γMc = γc · γ1 · γ2

γc = coeficiente parcial de seguridad del hormigón: γc = 1,5

γ1 = coeficiente parcial de seguridad teniendo en cuenta la dispersión de los valores de resistencia a tracción en obra. γ1 = 1 para un hormigón fabricado y tratado tomando

las precauciones normales (Eurocódigo 2, cap. 7)

γ2 = coeficiente parcial de seguridad teniendo en cuenta la seguridad de puesta en obra de un sistema de fijación

γ2 = 1 en sistemas de alta seguridad de puesta en obra

γ2 = 1,2 en sistemas con seguridad de puesta en obra normal

γ2 = 1,4 en sistemas con seguridad de puesta en obra reducida

fck,cube = resistencia característica del hormigón, probeta cúbica [N/mm2]

S = separación entre anclajes [mm]

hef = profundidad efectiva del anclaje [mm]

C = separación del anclaje al borde [mm]

hef = profundidad efectiva del anclaje [mm]

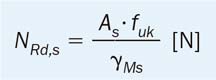

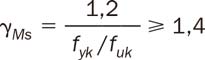

3.3.3. Rotura del acero (NRd,s)

NRd,s = resistencia de cálculo final – rotura del acero [N]

As = sección mínima del anclaje [mm2]

fuk = tensión de rotura del acero [N/mm2]

fyk = tensión del límite elástico del acero [N/mm2]

3.3.4. Rotura por agrietamiento («Splitting»)

La rotura por agrietamiento por fisuración del hormigón o splitting no es decisivo si se cumple el espesor mínimo definido en cada caso.

3.4. Cálculo de anclajes a cortante

Para poder realizar la comprobación de los anclajes a cortante, se deben estudiar cada uno de los diferentes modos de fallo indicados en el apartado 3.1.4 Modos de fallo a cortante.

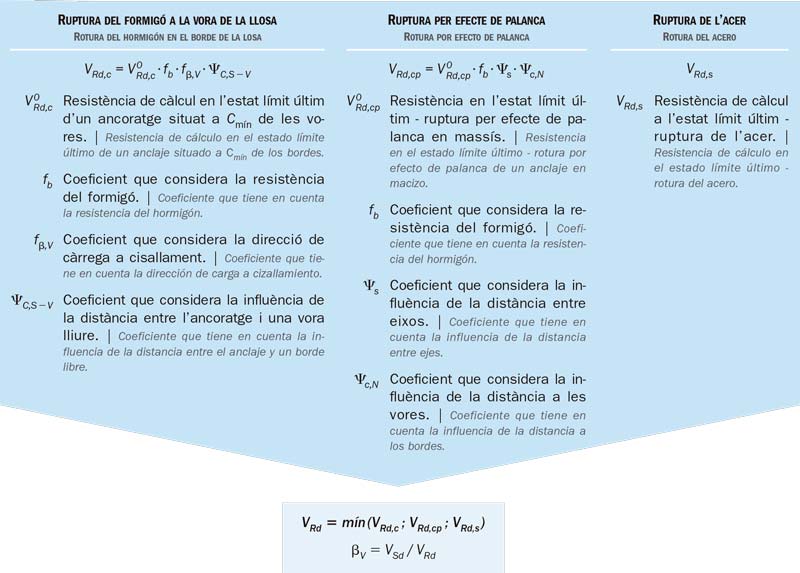

Siguiendo el esquema indicado en la figura 30, el valor de la resistencia final de cálculo a cortante VRd será el mínimo calculado para cada uno de los diferentes modos de fallo VRd,c, VRd,cp, VRd,s. Para que los anclajes estructurales sean correctos, el coeficiente de la comprobación de seguridad βv entre la solicitación de cálculo a cortante VSd y la resistencia final de cálculo a tracción VRd debe de ser menor o igual a la unidad:

Calculamos cada uno de los modos de fallo:

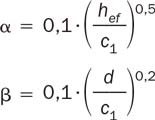

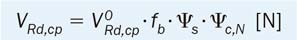

3.4.1. Rotura del hormigón en el borde de la losa (VRd,c)

VRd,c = resistencia de cálculo final – rotura del hormigón en el borde [N]

V0Rd,c = resistencia de cálculo inicial – rotura del hormigón en el borde [N]

fb = coeficiente que tiene en cuenta la resistencia del hormigón

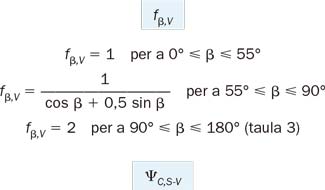

fβ,V = coeficiente que tiene en cuenta la dirección de carga a cizallamiento

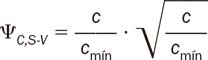

ΨC,S – V = coeficiente que tiene en cuenta la influencia de la distancia entre el anclaje y un borde libre

V0Rk,c = resistencia característica inicial – rotura del hormigón en el borde [N]

K1 = 1,7 para hormigón fisurado

K1 = 2,4 para hormigón no fisurado

d = diámetro del anclaje [mm]

hef = profundidad efectiva del anclaje [mm]

fck,cube = resistencia característica del hormigón, probeta cúbica [N/mm2]

c1 = separación de los anclajes al borde [mm]

γMc = γc · γ1 · γ2

γc = coeficiente parcial de seguridad del hormigón: γc = 1,5

γ1 = coeficiente parcial de seguridad teniendo en cuenta la dispersión de los valores de resistencia a tracción en obra. γ1 = 1 para un hormigón fabricado y tratado tomando

las precauciones normales (Eurocódigo 2, cap. 7)

γ2 = coeficiente parcial de seguridad teniendo en cuenta la seguridad de puesta en obra de un sistema de fijación. γ2 = 1

fck,cube = resistencia característica del hormigón, probeta cúbica [N/mm2]

Para un anclaje aislado influido por un solo borde (fig. 31):

Para una fijación de dos anclajes (un borde más un espacio) solo válido para s < 3 c:

Para una fijación con n anclajes (distancia a borde más n – 1 espacios entre anclajes):

c = separación de anclaje al borde [mm]

cmín = separación mínima del anclaje al borde [mm]

s = separación entre anclajes [mm]

n = número de anclaje al borde [mm]

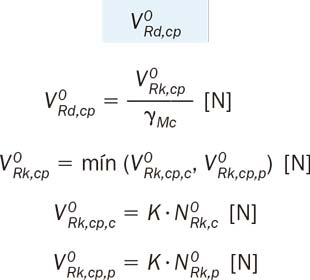

3.4.2. Rotura por efecto palanca (VRd,cp)

VRd,cp = resistencia de cálculo final – rotura por efecto palanca [N]

V0Rd,cp = resistencia de cálculo inicial – rotura por efecto palanca [N]

fb = coeficiente que tiene en cuenta la resistencia del hormigón

Ψs = coeficiente que tiene en cuenta la influencia de la distancia entre anclajes

Ψc,N = coeficiente que tiene en cuenta la influencia de la distancia a los bordes

V0Rk,cp = resistencia característica inicial – rotura por efecto palanca [N]

K = 1 hef < 60 mm

K = 2 hef ≥ 60 mm

γMc = γc · γ1 · γ2

γc = coeficiente parcial de seguridad del hormigón: γc = 1,5

γ1 = coeficiente parcial de seguridad teniendo en cuenta la dispersión de los valores de resistencia a tracción en obra. γ1 = 1 para un hormigón fabricado y tratado tomando

las precauciones normales (Eurocódigo 2, cap. 7)

γ2 = coeficiente parcial de seguridad teniendo en cuenta la seguridad de puesta en obra de un sistema de fijación. γ2 = 1

para 20 N/mm2 ≤ fck,cube ≤ 60 N/mm2

fck,cube = resistencia característica del hormigon, probeta cúbica [N/mm2]

S = separación entre anclajes [mm]

hef = profundidad efectiva del anclaje [mm]

C = separación del anclajes al borde [mm]

hef = profundidad efectiva del anclaje [mm]

3.4.3. Rotura del acero (VRd,s)

VRd,s = resistencia de cálculo final – rotura del acero [N]

As = sección mínima del anclaje [mm2]

fuk = tensión de rotura del acero [N/mm2]

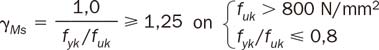

γMs = 1,5 on fuk > 800 N/mm2 o fyk/fuk ≤ 0,8

fyk = tensión del límite elástico del acero [N/mm2]

3.5. Cálculo de anclajes a cargas combinadas

Para poder realizar la comprobación de los anclajes a cargas combinadas se tiene que cumplir la ecuación de la figura 32.

La fuerza combinada FSd, bajo un ángulo α se obtiene (fig. 33):

donde:

NSd Solicitación a tracción: NSd = FSd · cos α

VSd Solicitación a cortante: VSd = FSd · sin α