Inici / Artículos destacados / Uso de biopolímeros en la prefabricación de muros de tapia

Artículo de la revista Cuadernos de estructuras

Uso de biopolímeros en la prefabricación de muros de tapia

JORGE EMMANUEL CANALES BARRERA Dedicado al sector de la arquitectura residencial y ecosostenible en Perú. Egresado de la Universitat Católica de Santa María de Arequipa, con estudios de maestría en Arquitectura en la Universidad de Tecnología de Queensland, Australia e Ingeniero Estructural en Arquitectura en la Universidad Politécnica de Cataluña.

La tapia es una técnica constructiva que consiste en compactar barro dentro de un encofrado con la ayuda de un pisón hasta forma un muro del tamaño y forma deseados; sin embargo, esta técnica también se puede usar para construir cimientos y pisos. El uso de la tapia se remonta a más de 4 mil años atrás en China, y ha sido utilizada alrededor del mundo en lugares tan diversos como Vietnam, Ecuador o Alemania (Fig. 1). En la actualidad, la tapia y otras técnicas de construcción de barro son ampliamente usadas en países en vías de desarrollo debido a la ubicuidad y el bajo coste del material, por este motivo aproximadamente un tercio de la población mundial aún vive en edificaciones de barro.[1] Por su parte, en países desarrollados los materiales de construcción tradicionales como la tapia o el adobe fueron reemplazados paulatinamente por materiales de origen industrial como el hormigón y el acero debido a su mayor resistencia a esfuerzos mecánicos, su capacidad de producirse masivamente, entre otras razones. Sin embargo, las construcciones de tapia cuentan con importantes ventajas frente a otro tipo de edificaciones de mampostería u hormigón armado como son una menor conductividad térmica y una mayor capacidad de absorción de la humedad ambiental, dando como resultado espacios con mejor confort higrotérmico.

Figura 1. Muralla de tapia en Jiayuguan, China. Nota: Parte de la gran muralla china construida en tapia por la dinastía Ming. Fotografía de Huowax. [13]

Lamentablemente, la huella de carbono generada en la producción de materiales industriales es elevada, especialmente en el caso del hormigón debido a las grandes cantidades de energía requeridas para la fabricación del cemento Portland (CP), siendo este último responsable de entre 5% y 7% del total de dióxido de carbono (CO²) emitido anualmente en la atmósfera.[2, 3] Adicionalmente, el CP es un material de una elevada toxicidad, siendo potencialmente dañino para la flora y fauna.[4] Por estos motivos ha surgido en Europa, Norteamérica y Australia un interés por construir con materiales más ambientalmente sostenibles como la tapia debido a su baja huella de carbono: mientras que la fabricación de 1 tonelada de barro produce 22 Kg de CO², la fabricación 1 tonelada de bloquetas de hormigón y ladrillo cocido produce 143 y 200 Kg de CO² respectivamente.[5]

Desafortunadamente la tapia tiene muchas limitaciones debido a que es un material muy sensible al agua, por esta razón es propensa a la erosión y agrietamiento. Por otro lado, debido a que la tapia es un material artesanal su construcción se caracteriza por carecer mayores controles de calidad, demandar bastante mano de obra en su elaboración y su lento proceso constructivo. Igualmente, la dosificación del barro depende de la normativa en donde se está construyendo, pero por sobre todo del tipo de suelo: de acuerdo con la cohesión del suelo la mezcla puede contener entre 20% y 35% de arcilla, mientras que el resto de la mezcla está compuesto por arena y grava (50% – 75%).[6] De igual forma la cantidad de agua utilizada fluctúa entre el 10% y 15%.[7, 8] Por estas razones, a diferencia del hormigón y el acero, las prestaciones mecánicas de la tapia pueden variar mucho, alcanzando una resistencia a la compresión de entre 2.12 y 10.2 N/mm², a la vez que su resistencia a la tracción es muy baja.[9-11] Adicionalmente, la tapia y las edificaciones de barro presentan riesgos para la salud debido a sus patrones excesivos de agrietamiento que propician la aparición de nido de insectos como las garrapatas que son responsables de la transmisión de enfermedades tropicales como el Chagas.[12]

Por estos motivos se ha popularizado en países de Norteamérica y Australia agregar entre un 4% y 15% de cemento Portland a la tapia para mejorar sus prestaciones estructurales y, sobre todo, para reducir su vulnerabilidad al agua. Lamentablemente, el uso del CP como agregado reduce los beneficios ecosostenibles de la tapia además de aumentar la conductividad térmica y la capacidad de absorción de la humedad ambiental. Frente a esta problemática existen alternativas más ambientalmente sostenibles de mejorar la resistencia de la tapia a esfuerzos físico-mecánicos y a la humedad que utilizar cemento Portland como son la prefabricación de elementos de tapia (Fig. 2) y el uso de biopolímeros como aditivos.

Figura 2. Fábrica de muros prefabricados de tapia. Nota: En primer plano se puede apreciar la mezcladora de barro y en el fondo la maquina apisonadora de dos niveles. Captura de pantalla: Amàco. [14]

Si bien es cierto que los requisitos y el entorno de cada proyecto arquitectónico son únicos, el proceso de prefabricación es similar:

1. Selección apropiada del suelo: debe contener aproximadamente 30% de arcilla y 70% de arena, en muchos casos es necesarios agregar grava para darle mayor estabilidad estructural al muro. Igualmente, la cantidad de agua puede variar entre el 10% y 15%.[15] Por motivos económicos y ambientales el suelo proviene comúnmente del desmonte de obras civiles como carreteras, túneles o puentes.

2. Fabricación del muro: los materiales son transportados y almacenados en fábrica, para posteriormente mezclarse en un tazón alimentador desde donde se vierten a un encofrado ubicado en un nivel inferior. Posteriormente, la mezcla es compactada en capas de 15 cm con la ayuda de un pisón hidráulico hasta conseguir la altura deseada del muro. Tanto el tazón como el pisón se deslizan sobre un riel metálico para facilitar su traslado a lo largo del encofrado (Fig. 3). En el caso de que haya la necesidad de prefabricar el material en obra, Nicolas Meunier ha desarrollado una fábrica móvil de tapia que puede transportarse e instalarse en sitio (Fig. 4).[16]

Figura 3. Máquina de fabricación de muros de tapia. Nota: Se observa el muro de tapia desencofrado y listo para ser cortado por la sierra mecánica. Captura de pantalla: Amàco [17]

Figura 4. Fachada de L’Orangerie en Lyon. Nota: El edificio de oficinas L’Orangerie en Lyon es el más importante construido por Nicolas Meunier. Para su construcción se utilizó una máquina compactadora de tapia móvil. Fotografía: Google Street View

3. Corte de piezas: una vez desencofrado el muro de tapia es posible cortar el muro en secciones deseadas con una sierra mecánica. Las piezas deben ser lo suficientemente pequeñas para que puedan ser almacenadas, transportadas e instaladas en sitio con la ayuda de una grúa.[17] Las dimensiones de las piezas de tapia varían de acuerdo con el fabricante:

| Fabricante | Largo (cm) | Ancho (cm) | Alto (cm) |

| Le Pisé | 220 | 50 | 100 |

| Lehm Ton Erde | 350 | 80 | 120 |

Tabla 1. Medidas máximas de secciones de muro de tapia por fabricante. Nota: Las medidas máximas de sección de muro de tapia son similares en el caso de ambos fabricantes, con la excepción del largo, Lehm Ton Erde es capaz de fabricar secciones 59% más largas que Le Pisé.

4. Instalación: para proteger las piezas de tapia estas son aseguradas con un sistema de correas, barras o placas de acero para su posterior transporte e instalación en el sitio de obra sin temor a que estas se agrieten o rompan (Fig. 5). Luego, las piezas puedan ser levantadas por grúa hasta su localización final.[17] Se añade mortero de arcilla entre las distintas piezas para asegurar su mejor adherencia. Finalmente, con la ayuda de un martillo y una espátula se añade manualmente la misma mezcla de barro en las juntas de los bloques para mejorar su aspecto (Fig. 6).[18] También se ha vuelto parte del proceso incrustar pequeñas piezas de cerámica a lo largo del muro con la finalidad de medir y controlar la erosión producida por las lluvias y otros agentes climáticos.[18]

Figura 5. Forma de transportar secciones de muro de tapia utilizando una grúa. Nota: Las formas de transportar las secciones de muro de tapia utilizando sistemas de de correas y poleas. Captura de pantalla: Amàco [19]

Figura 6. Acabados finales a un muro de tapia prefabricado. Nota: Las juntas entre bloques son rellenadas manualmente con barro. Captura de pantalla: Amàco [20]

La mecanización del proceso de construcción de muros de tapia emplea una menor cantidad de obreros que la construcción artesanal. De igual forma, los mejores controles de calidad de los muros de tapia prefabricada permiten garantizar estándares mínimos de calidad sin la necesidad de utilizar aditivos contaminantes como cemento Portland. Los muros fabricados por Lehm Ton Erde garantizan una resistencia a compresión mínima de 2.4 N/mm2 o MPa, mientras que la resistencia mínima de la tapia tradicionalmente fluctúa entre 2.12 y 2.25 MPa (en algunos casos específicos puede llegar a 4.1 MPa).[18] Es importante tener como referencia que el código de construcción de Nuevo México requiere que los muros de tapia tengan una resistencia mínima a la compresión de 2.06 MPa. El proceso de prefabricación hace énfasis en la reciclabilidad del material, una vez terminada su vida útil puede volver al suelo o reutilizarse.

Los biopolímeros son macromoléculas sintetizadas por organismos como animales y plantas. A diferencia de los polímeros sintéticos derivados del petróleo, los biopolímeros son biodegradables y se descomponen en sustancia benignas como agua, metano o hidrógeno.[21] Los biopolímeros existen en abundancia en la naturaleza, siendo alguno de los más utilizados el colágeno, la gelatina o el almidón. De manera similar al cemento Portland, el uso de biopolímeros como aditivos de la tapia mejoran su resistencia a la humedad y a esfuerzos físico-mecánicos sin los pasivos ambientales asociados al CP. Los biopolímeros con mayores aplicaciones en la fabricación de tapia son:

• Queratina: proteína presente las plumas de aves. Debido a que es un material residual de la industria avícola el costo económico y ambiental de la queratina es mínimo. En ensayos realizados se encontró que, debido a la menor densidad de las plumas frente a la arcilla, la queratina reduce la capacidad de compresión que bloques de tierra sola (de 1739.2 a 1622.4 Kg/m3).[22] En contraste los bloques de tierra con queratina mostraron mejor comportamiento frente a la tracción y la abrasión que los bloques con solo tierra, como también su capacidad de absorber agua. (figura 7)

Figura 7. Queratina. Fotografía: Andrade de Freitas [23]

• Caseína: proteína presente en productos lácteos. La caseína se ha utilizado como aditivo para construcciones de tierra por muchos siglos y en la actualidad es uno de los biopolímeros más utilizados. Debido a su carácter hidrofóbico, la caseína mejora la resistencia de la tapia al agua mejor que muchos otros biopolímeros. Mas importante aún, dosis tan bajas de 5% de caseína son capaces de cuatriplicar la resistencia a la compresión de bloques de tierra, de 1.01 a 4.34 MPa, pudiendo llegar a una resistencia de 5.63 MPa con una dosis de 6.6%.[24] Tanto el costo económico (25€/Kg) como la huella de carbono (9.71 Kg de CO² para producir 1 Kg de leche en polvo) de la caseína son relativamente altos.[25, 26] (figura 8)

Figura 8. Caseína. Nota: La caseína está presente en los productos lácteos

• Quitosana: polisacárido presente en las cascaras de crustáceos. La quitosana tiene un efecto impermeabilizante importante cuando es usada como solución para recubrir los bloques de tierra, dosis de solo 0.5% de quitosana son suficientes para impermeabilizar un bloque de barro. Por otro lado, se encontró que la quitosana mejoro la resistencia a la compresión y flexión de los bloques de barro estudiados en un 170% y 175% respectivamente. [12] El costo de la quitosana es de 45.76 €/Kg, sin embargo, su uso como aditivo requiere de dosis muy pequeñas.[27] Mientras que el impacto ambiental de la quitosana es muy bajo debido a que este biopolímero secuestra carbono.[28] (figura 9)

Figura 9. Quitosana. Fotografía: Oficina Nacional de Administración Oceánica y Atmosférica de los EE.UU. [29]

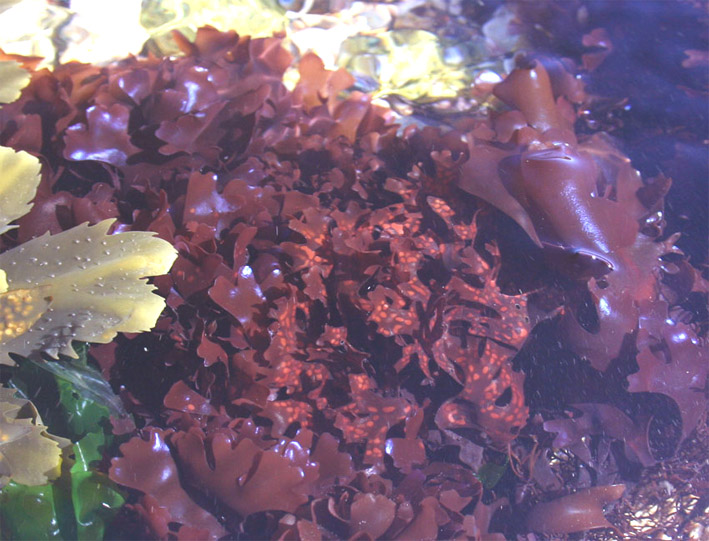

• Carragenina: polisacárido presente en las algas rojas. Al igual que la quitosana la carragenina es un biopolímero capaz de generar un efecto impermeabilizante, pero su efecto como solución aplicada sobre la superficie de los bloques de tierra disminuye con el tiempo, por lo que es más recomendable utilizar la carragenina como un aditivo de la mezcla de tapia. Igualmente, la carragenina mejora la resistencia de los bloques de tierra a la compresión en un 85% y la flexión en un 52%. [30] El costro de la carragenina es de solo 10€/Kg, mientras que el costo ambiental de producir 1 kg de carragenina es de solo 1.8 Kg/CO².[31, 32] (figura 10)

Figura 10. Carragenina. Fotografia: Kontos [33]

• Goma Xantana: es un polisacárido producido por la bacteria Xanthomonas Campestris. Se utiliza como aditivo en bloques de tierra por su capacidad de mejorar considerablemente a esfuerzos físico-mecánicos, en algunos casos bloques de tierra con solo un 1% de goma Xantana son capaces de aumentar en 6 veces la resistencia a la compresión. De manera similar, una dosis de 2% de goma Xantana es suficiente para impermeabilizar un bloque de tierra.[34, 35] El costo de 1 Kg de goma Xantana cuesta aproximadamente € 52 en España, mientras que su huella de carbono de los materiales necesarios para producir el biopolímero es de solo 0.1 Kg de CO² por Kg.[36, 37] (figura 11)

Figura 11. Goma Xantana. Fotografia: star5112 [38]

• Extracto de Cabuya: es un polisacárido perteneciente a la familia del agave. A diferencia de la creencia popular el extracto de Cabuya no mejora sustancialmente la capacidad de resistencia del barro a compresión. Sin embargo, este biopolímero tiene un efecto impermeabilizante importante, en pruebas de ensayo se encontró que bloques de tierra mezclados con extracto de Cabuya macerado por 20 días no registraron erosión por efecto del agua y solo daños ligeros por sumersión.[39] El costo del extracto de Cabuya en la zona de los Andes peruanos es ínfimo debido a la ubicuidad de la Cabuya; en caso se tuviese que utilizar en otro lugar, su valor se vería incrementado por el costo de envasado y transporte. Por otro lado, el impacto medioambiental de utilizar extracto de Cabuya es mínimo debido a que las plantas de familia del agave capturan carbón de la atmosfera. (figura 12)

Figura 12. Cabuya

• Penca de tuna: es un polisacárido perteneciente a la familia del cactus. En contraste con el extracto de Cabuya, un estudio encontró que una dosis de 6% de penca de tuna es capaz de mejorar la resistencia a la compresión de bloques de tierra de 1.42 MPa a 2.36 MPa. La penca de la tuna también tiene un efecto impermeabilizante, el mismo estudio comprobó que mientas que un bloque de tierra sin tratar se desintegró al sumergirse en agua, los bloques mezclados con 5%, 6% y 7% de penca de tuna pudieron resistir sin mayor problema esta prueba.[40] El costo medioambiental de utilizar este biopolímero es mínimo debido a que la tuna, al igual que la Cabuya, secuestra carbón de la atmosfera. Asimismo, el costo del material es irrisorio en la sierra peruana debido a la gran cantidad de tunas que existen en el territorio. Al igual que en el caso del extracto de Cabuya, el valor final de la penca de la tuna se vería aumentado por el costo de envasado y transporte. (figura 13)

Figura 13. Tuna

Se ha podido llegar a las conclusiones siguientes:

• La prefabricación de tapia ha permitido mejorar el control de calidad de los muros de tapia, acelerando su producción y reduciendo la cantidad de mano de obra requerida.

• La prefabricación de tapia ha sido capaz de producir muros de tapia con mayor resistencia a la compresión (2.40 MPa) que los muros de tapia tradicionales.

• El uso de piezas de cerámicas en el muro de tapia prefabricado permite reducir el daño producido en el muro por los efectos de la lluvia, reduciendo así el efecto de la erosión.

• Innovaciones como la máquina de prefabricación de tapia ha acelerado el proceso de construcción de muros de tapia y han reducido el número de trabajadores necesarios para la construcción.

• Los muros prefabricados de tapia son más sostenibles que los muros de tapia que tiene como aditivo al Cemento Portland (CP) debido a la elevada huella de carbono asociada al CP y a la mayor facilidad de reciclaje que tienen los muros prefabricados.

• Los bloques de tierra con goma xantana y caseína demostraron tener la mayor resistencia a la compresión que todos los biopolímeros estudiados.

• Las muestras de tierra con queratina y extracto de cabuya tuvieron las peores respuestas en los ensayos de compresión, sin aumentar considerablemente la resistencia de los bloques de tierra, incluso en algunos casos reduciendo su capacidad.

• Los biopolímeros polisacáridos como la carragenina, quitosana, goma xantana, extracto de cabuya y penca de tuna demostraron que con las dosis suficientes son capaces de mejorar la resistencia de los bloques de tierra a los efectos de la humedad a pesar de que los polisacáridos se caracterizan por ser hidrosolubles.

• La queratina, carragenina y goma xantana necesitaron de dosis bajas para mejorar la resistencia a la humedad de los bloques de tierra, siendo los biopolímeros más eficientes en impermeabilizar las muestras, en contraste al extracto de cabuya y penca de la tuna requirieron de dosis más altas.

• La caseína es el biopolímero con una huella de carbono relativamente alta, mientras que el extracto de cabuya y penca de la tuna son los que tienen menor huella de carbono debido a su capacidad de las plantas de secuestrar carbono de la atmosfera.

• La goma xantana es el biopolímero con el mayor costo de producción, mientras que la queratina tiene un costo de producción nulo al tratarse de materiales de desecho producido por la industria alimentaria.

• La goma xantana es el biopolímero que tuvo mejor comportamiento estructural y resistencia a la humedad de todos los biopolímeros, adicionalmente, su huella de carbono es bastante baja. Un aspecto negativo de la goma de xantana es su elevado precio.

• Tanto el extracto de cabuya como el polímero de la penca de la tuna son las mejores opciones para considerar como aditivos debido a la capacidad de secuestrar carbono de la atmosfera. Otro aspecto positivo es su bajo costo de producción y su buen comportamiento frente a la humedad.

• No se ha experimentado el uso de biopolímeros en la prefabricación de muros de tapia. Por esta razón, se recomienda realizar estudios de factibilidad del uso de biopolímeros en la prefabricación de tapia. Específicamente de los polisacáridos, que han demostrado que en dosis suficientes son capaces de mejorar la resistencia de los bloques a los esfuerzos mecánicos y a los efectos de la humedad.

Bibliografía

[1]. Minke, G., Building with Earth. Design and Technology of a Sustainable Architecture. 2006, Alemania: Birkhäuser – Publishers for Architecture.

[2]. Chen, C., et al., Environmental impact of cement production: detail of the different processes and cement plant variability evaluation. Journal of Cleaner Production, 2010. 18(5): p. 478-485.

[3]. Taylor, M., C. Tam, and D. Gielen, Energy efficiency and CO2 emissions from the global cement industry. Korea, 2006. 50(2.2): p. 61.7.

[4]. Mutlu, S., Ö. Atici, and Y. Gülen, Cement dust pollution induces toxicity or deficiency of some essential elements in wild plants growing around a cement factory. Toxicology and industrial health, 2013. 29(5): p. 474-480.

[5]. Pacheco-Torgal, F. and S. Jalali, Earth construction: Lessons from the past for future eco-efficient construction. Construction and building materials, 2012. 29: p. 512-519.

[6]. Rael, R., Earth architecture. 2009: Princeton archìtectural press.

[7]. Gerard, P., et al., A unified failure criterion for unstabilized rammed earth materials upon varying relative humidity conditions. Construction and Building Materials, 2015. 95: p. 437-447.

[8]. Ruzicka, J., et al., Advanced prefabricated rammed earth structures—mechanical, building physical and environmental properties, in Rammed Earth Construction. 2015, CRC Press. p. 149-154.

[9]. Gallipoli, D., et al., A geotechnical perspective of raw earth building. Acta Geotechnica, 2017. 12(3): p. 463-478.

[10]. Ciurileanu, G.T. and I. Horvath, Modular building using rammed earth. Acta Technica Napocensis: Civil Engineering & Architecture, 2012. 55(2): p. 173-181.

[11]. Canivell, J., et al., Rammed Earth Construction: A Proposal for a Statistical Quality Control in the Execution Process. Sustainability, 2020. 12(7): p. 2830.

[12]. Ramírez Caparó, J.E., Estudio de las propiedades mecánicas y físicas del adobe con biopolímeros de fuentes locales. 2016, Pontificia Universidad Católica del Perú.

[13]. Huowax, Wanli Changcheng-Jiayu Guan. 2005.

[14]. amàco – l’atelier matières à construire, Pisé préfabriqué BONUS #2 – Mélange humide. 20 de enero de 2017.

[15]. Schmoll, T., Implementation and Profitability of Prefabricated Rammed Earth for the Maun Science Park. 2021, Universidad de Ciencias Aplicadas de Konstanz.

[16]. Le Pisé. Station de préfabrication. 2016; http://www.construction-pise.fr/Station-de-prefabrication.

[17]. amàco – English channel, Prefabricated rammed earth – BONUS: Formwork removal, sawing and storage. 3 de febrero de 2017.

[18]. Kapfinger, O. and M. Sauer, Martin Rauch, Refined Earth: Construction & Design of Rammed Earth. 2015: Detail.

[19]. amàco – l’atelier matières à construire, Pisé préfabriqué BONUS #5 — Assemblage des murs. 10 de febrero de 2017.

[20]. amàco – l’atelier matières à construire, Pisé préfabriqué BONUS #6 — Finitions. 17 de febrero de 2017.

[21]. Olatunji, O., Classificacions. Sin fecha,.

[22]. Gonzalez-Calderon, H., et al., Biopolymer-Waste Fiber Reinforcement for Earthen Materials: Capillary, Mechanical, Impact, and Abrasion Performance. Polymers, 2020. 12(8): p. 1819.

[23]. Freitas, J.E.A.d., A single white feather closeup. 2004.

[24]. Chang, I., et al., Bovine casein as a new soil strengthening binder from diary wastes. Construction and Building Materials, 2018. 160: p. 1-9.

[25]. HEALabel. Casein Benefits and Side Effects | 2022 Ethical Consumer. 2022; https://healabel.com/c-ingredients/casein.

[26]. Guiheneuf, S., Formulation et renforts de blocs en matériau terre pour une utilisation structurelle. 2020, INSA de Rennes.

[27]. Moreno de la Cruz, J., Estudio de viabilidad de una planta de producción de quitosano. 2019, Industriales.

[28].Muñoz, I., et al., Life cycle assessment of chitosan production in India and Europe. The International Journal of Life Cycle Assessment, 2018. 23(5): p. 1151-1160.

[29]. Quitosano. En Wikipedia 15 de octubre de 2021; https://es.wikipedia.org/w/index.php?title=Quitosano&oldid=139064596.

[30]. Nakamatsu, J., et al., Eco-friendly modification of earthen construction with carrageenan: Water durability and mechanical assessment. Construction and Building Materials, 2017. 139: p. 193-202.

[31]. Almeyda Carbajal, M.C. and B.D. Armas Cordova, Estudio de prefactibilidad para la producción y comercialización de carragenina a base de alga roja Chondracanthus chamissoi. 2018, Universidad Nacional Agraria La Molina.

[32]. Carbon Cloud. Carrageenan. E407 Sin fecha; https://apps.carboncloud.com/climatehub/product-reports/id/13429666740.

[33]. Contos, Chondrus crispus. 2007.

[34]. Chang, I., M. Jeon, and G.-C. Cho, Application of microbial biopolymers as an alternative construction binder for earth buildings in underdeveloped countries. International journal of polymer science, 2015. 2015.

[35]. Benzerara, M., et al., Combined and synergic effect of algerian natural fibres and biopolymers on the reinforcement of extruded raw earth. Construction and Building Materials, 2021. 289: p. 123211.

[36]. HEALabel. Xanthan Gum Benefits and Side Effects | 2022 Ethical Consumer. 2022; https://healabel.com/x-ingredients/xanthan-gum.

[37]. Ingrédients du Monde. Goma xantana 1 kilo. 19 de febrero de 2022; https://www.ingredientsdumonde.kingeshop.com/Goma-xantana-1-kilo-dbaaaadJa.asp.

[38]. star5112, Xanthan Gum. 2010.

[39]. Benites Zapata, V.B., Adobe estabilizado con extracto de cabuya (Furcraea andina). 2017, Universidad de Piura.

[40]. Diaz Limay, J.A., Propiedades mecánicas y absorción del adobe compactado al incorporar polímero natural de penca, Cajamarca 2018. 2019, Universidad Privada del Norte.