Inici / Artículos destacados / Estabilización de la ladera de Veri

Artículo de la revista Cuadernos de estructuras

Estabilización de la ladera de Veri

LUIS CHÓLIZ DEL JUNCO

Ingeniero Industrial, ETSIIZ (Escuela Técnica Superior de Ingenieros Industriales de Zaragoza).

Ingeniero senior del departamento de Cálculo de estructuras de Indus Ingeniería y Arquitectura, S. L.

Un muro de contención de tierras puede ser un trabajo complicado. En el caso de la ladera de Aguas de Veri, en el Pirineo aragonés, el primer problema fue determinar cuál es el empuje del terreno y después, qué soluciones eran viables. Un problema adicional fue la magnitud de los números, tan grandes que condujeron a anclajes de 50 m de longitud trabajando a 174 toneladas. Por último, hubo que elegir entre realizar los anclajes con cables o con barras: ambas técnicas tienen sus pros y sus contras, pero finalmente se optó por el anclaje con barra.

Reforzar un muro de contención de tierras, de 2,30 m de altura, y que delimita un patio de carga de camiones no es, en condiciones normales, un trabajo complicado. Lejos estábamos entonces de saber que era una lucha del Hombre contra la Naturaleza y de que Naturaleza estaba golpeando con mucha más fuerza de la que nos tenía acostumbrados.

La planta de Aguas de Veri, en el Pirineo aragonés, está ubicada en una parcela que ha ido ganando terreno a la ladera de la montaña con cada ampliación de la planta. El frente de esta ladera es de unos 220 m, y se eleva unos 18 metros por encima de la planta antes de suavizar su perfil. Está constituida por materiales coluviales o aluviales1, una serie arcillosa gris en profundidad y, por debajo, margas yesíferas en facies Keuper.

1 Coluvial: material arrastrado que forma el fondo de los valles. Aluvial: material arrastrado por corrientes de agua.

En enero de 2013 nos llamaron porque el muro que contenía las tierras de la ladera, en un tramo de unos 10 m relativamente central, entre juntas de hormigonado, se había desplomado 5 cm. Como el muro tenía 2,30 m de altura, ese desplome se veía con claridad y causaba cierta preocupación. Para colmo, el muro se había demolido y reconstruido con mayor espesor y con contrafuertes el verano anterior, y las tierras que empujaban se habían sustituido por una escollera de roca, aparte de otras medidas encaminadas a reducir el empuje de las tierras.

La pregunta que nos hicimos fue: ¿qué hace que un frente largo de tierras empuje en un tramo corto con ímpetu para desplomar 5 cm un muro de 2,30 de alto y 35 cm de espesor?

El muro era en ménsula, con una zapata corrida (las juntas se habían dispuesto solo en el fuste), con la zapata debajo de la escollera y con contrafuertes cada 5 m todo el ancho de la zapata. ¿Qué ley de empujes de tierras, qué valores de empujes provocan este desplome? ¡Pero si además detrás del muro no había tierra sino grandes rocas de escollera!

A toro pasado todo se ve más claro, pero en aquel momento la cuestión era que un tramo de muro se estaba inclinando, que el muro era nuevo y que aquello había que resolverlo rápido y barato. Peor aún: ¡no teníamos ni estudio geotécnico de esa ladera, ni cálculos de nada! Así que le echamos la culpa al muro: estaría mal construido. Aquel otoño (2013) ejecutamos un refuerzo en ese tramo que, fuera cual fuera la ley de empuje de tierras, aguantaría como mínimo seis veces lo que aguantaba el muro. Para entonces el muro se había desplomado ya ¡18 cm! Y, las cosas como son: el refuerzo funcionó, se ejecutó con rapidez y el cliente quedó muy contento. Los problemas vinieron al año siguiente.

En el otoño de 2014, se pensó que la cubierta del patio de carga se estaba moviendo. Era solo un efecto óptico, pero por si acaso aquel noviembre subimos a Veri a inspeccionarlo. ¿Era una impresión o se estaba moviendo la escollera de la ladera? Como teníamos las fotos del año anterior, decidimos repetirlas y comparar. No hizo falta: a la semana siguiente, una piedra de la escollera pasaba por encima del muro y caía al patio. Al lado del tramo reforzado, por cierto. La conclusión era obvia: las tierras empujaban, el muro estaba aguantando como un campeón y la ladera iba a pasar por encima del muro. Aquí había un peligro, y el tema se merecía ser tratado con cuidado… cuando llegara la primavera y se fundiera la nieve; mientras tanto, ejecutamos unas medidas de protección para evitar la caída de más rocas al patio.

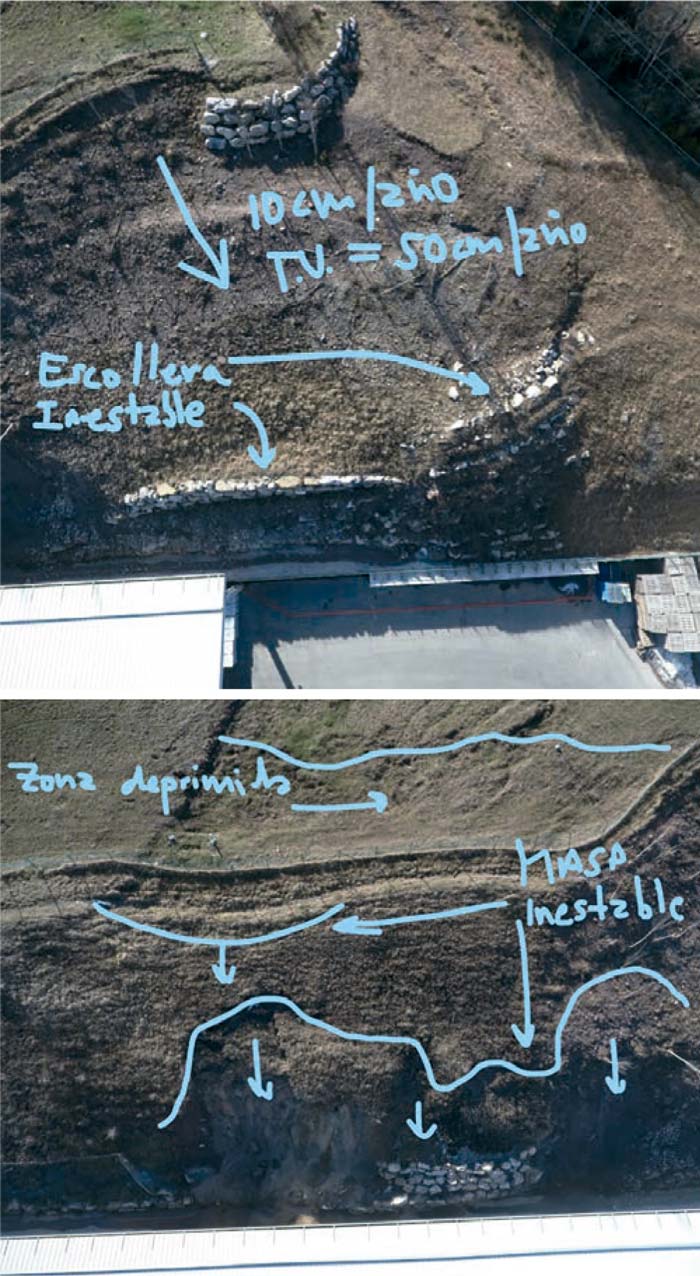

En el verano de 2015 se llevó a cabo una campaña de ensayos geotécnicos destinada a saber a qué nos enfrentábamos, para lo cual se contrató a la empresa de geotecnia GEOSCAN, de Zaragoza; desde aquí, nuestro reconocimiento a su pericia y saber hacer. Hicieron un levantamiento topográfico de la ladera acompañado del vuelo de un dron que realizó utilísimas fotos aéreas, y los habituales sondeos de prospección del terreno. Además, instalaron tres tubos inclinómetros que nos permitirían conocer si el terreno iba avanzando y desde qué profundidad. Y en noviembre de ese año se presentaron los resultados.El problema radicaba en que la ladera presentaba una inestabilidad que se traducía en un avance similar al de la lengua de un glaciar, con una profundidad de terreno movilizado de hasta 20 m. El avance era lento pero notorio, y se consideró que estaba próximo a provocar un derrumbe global del talud sobre la planta.

Ante este problema podía optarse por varias soluciones; la que se eligió fue detener la masa de tierra en movimiento anclándonos en el substrato fijo, el Keuper.Se realizó un modelo geotécnico de la ladera con elementos finitos en tres dimensiones, y se determinó qué fuerza horizontal era necesaria para detener el movimiento con un coeficiente de seguridad aceptable. Esta fuerza estaba combinada con unas condiciones de contenido de agua del terreno que había que conseguir; el control de esta humedad se hizo con una red de pozos de drenaje, pero la historia de esta faceta no se incluye en este artículo para no alargarlo en exceso.

Una vez determinada la fuerza horizontal, surgieron los problemas de cómo conseguir aplicarla. Y es que la fuerza real que había que aplicar era de 155 t por metro lineal de frente de ladera. En horizontal.

Se decidió construir tres líneas de muros a modo de fajas y clavar estos muros mediante anclajes cada 2 m. Cada anclaje tenía que transmitir 155×2/3=103 t reales en horizontal.

Ahora bien, la orografía del substrato fijo no era la superficial de la ladera. Geoscan había realizado una simulación 3D de la silueta del Keuper, y lo cierto es que había zonas en las que estaba muy cerca de la superficie, otras en las que estaba a mucha profundidad; tenía simas y tenía elevaciones. En definitiva, su perfil no tenía ninguna relación con el perfil exterior. Además, había que tener en cuenta los ángulos en los que la ladera sería «estable» durante la ejecución de los muros, y por estable hay que entender que aceptábamos que se moviera (y, de hecho, se movió mucho) pero no que hubiera peligro de desmoronamiento. Finalmente, se optó por hacer los muros con un ángulo de 63°, 27° con respecto a la vertical. Esto significaba que cada anclaje tenían que soportar 116 t reales; con un coeficiente de seguridad de 1,5, tenían que estar diseñados para 174 t. Muchas toneladas.Pero la mayor dificultad era técnica, de ejecución. Dependiendo de las zonas, llegaban a necesitarse anclajes de hasta 49 m de longitud; este dato es fundamental. Otro parámetro importante era la ventana de oportunidad: solo se podía trabajar de abril a octubre, en noviembre el rendimiento diario bajaba en picado y las condiciones eran cada vez más penosas, así que era un mes a evitar.

La primera opción fue realizar los anclajes con la técnica habitual mediante cables, recogida en la Guía para el diseño y la ejecución de anclajes al terreno en obras de carretera del Ministerio de Fomento. Sin embargo, al poco de empezar la obra se decidió cambiar el tipo de anclaje y emplear las barras TITAN de Ischebeck en vez de los anclajes de cables. Estas fueron las razones principales:

- El anclaje de cable no tiene margen de modificación. Es un elemento que viene construido a la obra, con una longitud fija. En nuestro caso, la irregularidad del perfil del terreno y la relativa escasez de datos hacía conveniente que se pudiera ajustar la longitud de cada anclaje in situ. Esta flexibilidad sí la aportaban los anclajes de barra, era cuestión de empalmar más o menos tramos.

- La carga por anclaje era muy grande. Esto requería muchos cordones en cada cable. Cuantos más cordones, más inmanejable se vuelve el cable: pesa más, pero sobre todo es más dificil de curvar. Termina exigiendo mucho espacio y esfuerzo para manipularlo.

Este apartado aún es más importante cuando el anclaje no se ejecuta a ras de suelo sino a una altura que requiere una plataforma elevada. Un anclaje de barra se coloca bien con un operario subido a una plataforma elevadora sencilla, un anclaje de cable, no.

En la práctica, esto se sustanciaba en que el ritmo de ejecución de anclajes es doble en el caso de los anclajes de barra. - El anclaje de cable se coloca embebido en una vaina corrugada, excepto la zona activa del bulbo.

Hay que tener en cuenta que el alambre de los cordones es mucho más sensible a la corrosión que la barra TITAN. El tema era importante porque en la ladera había mucho yeso y las aguas eran agresivas con grado Qb.

El hecho de colocar o no la vaina corrugada resultó tener más importancia de la aparente, porque nos obligaba a colocar embebido en el muro un pasatubos de un mayor diámetro. El armado del muro estaba dispuesto con 25 cm entre barras, pero el pasatubos necesario ya tenía ese diámetro. Por supuesto, había que adaptar el armado, pero además se daba el hecho natural de que el hormigón en el entorno del pasatubos nunca queda bien, el pasatubos era muy grande y el hormigonado complicado.

El problema de todo esto es que en la zona donde precisamente más presión iba a ejercer la futura placa de anclaje, el hormigón estaba en peores condiciones y sin armadura. Se podía subsanar con placas de anclaje muy grandes (saliéndose de las estándar), pero esto también tenía su coste.

El problema principal con la vaina es que no se consiguió que la vaina atravesara el último tramo de arcillas muy duras antes del Keuper: las corrugas de la vaina se clavaban en las arcillas, y «ni p’alante ni p’atrás». De hecho, para extraer el anclaje la vaina se rompió y el último tramo se quedó ahí. Dicho de otra manera, el anclaje era demasiado largo para este tipo de terreno. Esto no quiere decir que no se habría podido, sino que los medios que se movilizaron para ejecutar el anclaje no fueron capaces. Por ejemplo, una posible solución habría sido perforar con entubación recuperable, pero la opinión del maquinista fue que, con mucha probabilidad, no conseguiríamos recuperar toda la entubación y esta era carísima, por lo que la empresa de anclajes consideró que el riesgo no estaba cubierto.

La colocación de las barras TITAN permitió ahorrarnos las vainas y que fuera suficiente con pasatubos de 200 mm de diámetro, que aceptaban unas placas más razonables.

Por otra parte, el hecho de no colocar vainas en el tramo no útil de los anclajes de barra es positivo:

a) En primer lugar, porque se aprovechaba el rozamiento en la capa de arcillas.

b) Y en segundo lugar, porque beneficiaba el comportamiento de las arcillas, ya que quedaban «cosidas» y no perforadas. - El argumento definitivo de todo fue la necesidad de agua. En el primer anclaje de barra, los primeros 25 m requirieron 12.000 litros de agua. Hablamos de una obra en el campo: ¿dónde conseguimos tanta agua? Pero es que cuando se ejecutó el primer anclaje de cable, el consumo de agua se disparó: 150.000 litros diarios con un ritmo de anclaje y medio al día.

De hecho, durante toda la obra la gestión del agua fue un problema que nos dio muchos quebraderos de cabeza:

a) La planta de Aguas de Veri nos podía suministrar 24 m³ diarios.

b) Podíamos acumular agua adicional por la noche, y llegar hasta 30 m³.

c) El agua se recuperaba tras su uso, pero estaba contaminada por lodos y finos, y no podíamos reutilizarla salvo que la filtráramos.

d) El resto había que conseguirlo mediante camiones cuba.

e) El tinglado hidráulico que hubo que montar fue considerable. Además, se produjeron no pocas averías e incidencias (en esto los encargados de obra tienen muchas experiencias) y cada incidencia con el suministro de agua suponía el paro de la obra.

f ) Por último, el agua había que recuperarla (con los lodos de la ejecución) y depurarla antes de verterla.

Este procedimiento requirió su espacio y su cuidado, y en alguna ocasión tuvimos advertencias de la CHE porque la constructora iba de vez

en cuando aflojando en su vigilancia del proceso.

Como anécdota, decantábamos unas 7 t/día de finos.

Es cierto que los anclajes de cable presentaban dos ventajas: el precio por metro de suministro, que es más barato, y la capacidad de carga: se pueden conseguir anclajes de cable de 174 t de carga.Esto se solventaba colocando más anclajes de barra: en vez de una línea por muro, dos líneas por muro.

Sin embargo, dado que era una obra con precio global cerrado y que la constructora ejecutó los anclajes por barra, está claro que el cambio a anclajes de barra, considerado globalmente, era cuanto menos competitivo.Por supuesto, durante la obra ocurrieron muchas incidencias, como en todas las obras, pero se gestionaron bien (se ha de reconocer la actitud de la empresa constructora, CONSTRUCTORA DE CALAF, en este sentido) y se consiguió terminar la obra con solo una semana de retraso, justo a tiempo.