Inici / Artículos destacados / Prototipo tecnología ELISA

Artículo de la revista Cuadernos de estructuras

Prototipo tecnología ELISA

JAVIER RUI-WAMBA MARTIJA

Ingeniero de Caminos. Presidente fundador de Esteyco y de su Fundación, consultora de ingeniería civil y arquitectura con más de 50 años de experiencia, a nivel nacional e internacional. Profesor de Estructuras de la Escuela de Caminos de Madrid (17 años) y honorífico de la UPC. Miembro de honor y medalla de la ATEP. Medalla de Honor del Colegio de Caminos, 2013. Medalla Ildefonso Cerdá 2015 del Colegio de Caminos de Cataluña. Premio Nacional de Ingeniería Civil, 2016. Miembro de la Real Academia de Ingeniería y de las Bellas Artes, desde 1997 y 2002, respectivamente.

MIGUEL ÁNGEL FERNÁNDEZ

Vicepresidente de Esteyco y Patrono de la Fundación Esteyco, Ingeniero Técnico de Obras Públicas. Ha impulsado dentro del grupo Esteyco el desarrollo de innovadores proyectos en el campo de la Energía, con especial relevancia en los derivados de la energía eólica. Ha patentado y proyectado torres de hormigón prefabricado para generadores de alta potencia y alturas de más de 140 metros, onshore y offshore.

CARLOS GARCÍA ACÓN

Consejero Director General de Esteyco desde 2008. Ingeniero de Caminos y MBA por el IESE. En sus inicios dirigió emblemáticos proyectos de transformación de la ciudad de Barcelona. Ha sido el impulsor de la transformación, evolución e internacionalización de Esteyco, con una apuesta clara en el presente por la evolución de la ingeniería tradicional hacia una consultoría técnica más avanzada y diferenciada, como las torres y cimentaciones eólicas prefabricadas de hormigón onshore y offshore.

JOSÉ SERNA GARCÍA-CONDE

Ingeniero de Caminos. Director de Tecnología, miembro del Consejo y Socio de Esteyco, y Patrono de la Fundación. Involucrado en proyectos y obras de estructuras durante 18 años. Ha trabajado en innovadores proyectos eólicos y ha promovido soluciones pioneras, patentadas, de torres onshore y offshore, de las que más de 500 se han construido y operan a escala industrial. Premio al Ingeniero Joven Destacado del Colegio Caminos de Madrid en 2016.

ANTECEDENTES

Esteyco es una empresa de Ingeniería Civil con 50 años de historia, 22 años de experiencia en la industria eólica, y en concreto, nueve, en eólica offshore.

Como empresa puntera y pionera en el sector de las torres eólicas prefabricadas de hormigón, Esteyco reconoce la necesidad de apostar por la innovación continuada y buscar, mediante el I1D1i, nuevas fórmulas y productos mejorados que le permitan mantener una posición de liderazgo tecnológico y de conocimiento en el sector de la energía.

Así es como surge la tecnología ELISA, desarrollada tanto con fondos propios como subvenciones parciales de distintas convocatorias de I1D1i, nacionales y europeas, entre las que destacan las del programa Horizonte 2020 de la Comisión Europea: en particular, el H2020 SME Instrument «ELISA» y el H2020 LC3 «ELICAN». Esta tecnología de torres eólicas offshore comprende una cimentación por gravedad (Gravity Base System – GBS) autoflotante en su transporte marino, junto a una torre telescópica autoelevable, ambas de hormigón. La flotabilidad de la estructura conjunta, y la configuración telescópica de la torre, permiten que cada unidad pueda ser totalmente montada en tierra (onshore), incluida la turbina, para luego ser remolcada de manera convencional a su posición definitiva en el mar. Una vez allí, se lastra hasta el fondo marino y es auto-izada, mediante gatos hidráulicos hasta su altura final.

En particular, el proyecto ELICAN consiste en la construcción de un prototipo de torre con la tecnología ELISA, a escala real, construido y actualmente en operación en Gran Canaria, en el área de reserva marina de PLOCAN. ELICAN comenzó en 2015 con el desarrollo de una amplia batería de ensayos en las instalaciones de CEPYC-CEDEX, durante más de año y medio. La realización de los ensayos a escala ha permitido a Esteyco validar el comportamiento del conjunto de la estructura en las diferentes fases de transporte, instalación y operación. El prototipo es el que se presenta a esta III Edición del Premio Internacional de Obra Pública Agustín de Betancourt, por los motivos que se exponen en los siguientes apartados.

En cualquier caso, cabe avanzar que se trata del primer aerogenerador offshore de España, el primero no flotante del sur de Europa, y el primero del mundo instalado sin emplear grandes buques o grúas marinas.

ESTADO DEL ARTE DE LAS ESTRUCTURAS PARA AEROGENERADORES OFFSHORE

En el mercado offshore, eólico y general (oil & gas, GNL, etc.), la necesidad de buques y/o grúas de gran capacidad es patente en todas las actividades. La escasez y singularidad de estos, hace que el riesgo y el coste de cualquier operación (transporte, instalación, mantenimiento de turbina o torre) sean muy elevados, en un rango de centenas de miles de euros por día. Más aún, dichas dificultades y costes crecen exponencialmente a medida que los parques eólicos se instalan mar adentro, y las turbinas y estructuras asociadas crecen.

Adicionalmente existen innovaciones, en distinto grado de desarrollo, que:

- Bien consiguen remolcar únicamente una cimentación autoflotante, es decir, no se evita el gran medio para instalar torre y turbina.

- Bien consiguen transportar toda la estructura, incluida torre y turbina, que se ensamblan en puerto, pero empleando para ello un gran medio ad hoc.

Y, en ningún caso, están diseñadas para el mantenimiento de estructuras operativas.

La tecnología ELISA resuelve esta dependencia de grandes medios marinos, que claramente crecerá cuando aumente el número de instalaciones, los pesos y dimensiones también lo hagan, y además se dispersen geográficamente (en lugares del mundo donde ni siquiera hay medios para ello).

La tecnología ELISA

La tecnología ELISA consiste en una subestructura para aerogeneradores offshore apoyados en el fondo marino, construida en hormigón, y cuyas principales características son una cimentación auto-flotante en transporte que incorpora una torre telescópica.

Ambas cualidades permiten construir la torre y montar la turbina íntegramente en puerto, y transportar el conjunto hasta su ubicación definitiva, con un remolcador convencional.

Una vez allí, solo dos remolcadores más son necesarios para el correcto posicionamiento y fondeo de la torre, mediante su llenado con agua. Alcanzado el fondo marino, se izan los tramos telescópicos de la torre, mediante gatos hidráulicos comerciales (del orden de 300 a 500 t de capacidad).

Con esta tecnología, el ahorro en construcción/instalación, respecto a las soluciones existentes en el mercado, es del orden del 30 %, al que se añade la no dependencia de grandes —y escasos— medios marinos. Esto último, a su vez, minimiza las consecuencias de retrasos, debidos a condiciones meteorológicas o a errores en la planificación, pues los medios empleados son asequibles, y el coste de tenerlos en espera asumible.

Por otro lado, necesariamente, maximiza el contenido local, y reduce el impacto ambiental, pues todas las actividades se realizan en la cercanía del parque eólico offshore, evitando grandes medios y transportes desde larga distancia, imprescindibles en otras soluciones.

PROTOTIPO A ESCALA REAL. PROCESO CONSTRUCTIVO Y DE INSTALACIÓN

La culminación del desarrollo de la tecnología ELISA ha sido la construcción e instalación de un prototipo a escala real, sobre el que ya opera una turbina de 5 MW.

La construcción se ha llevado a cabo en el puerto de Arinaga, y la instalación en el área de reserva marina de PLOCAN, ambos en Gran Canaria. El proyecto cuenta con el Informe favorable de Impacto Ambiental del Ministerio de Agricultura y Pesca, Alimentación y Medio Ambiente, mediante la Resolución publicada en el BOE nº 190 de 10/08/2017, tras la cual se ha llevado a cabo el seguimiento y control ambiental de los trabajos de instalación y fondeo del prototipo hasta su puesta en funcionamiento. Los resultados confirman que no se han generado modificaciones en los ecosistemas marinos de la zona, ni en el comportamiento de las poblaciones de peces, de las especies migratorias de la avifauna marina y en la presencia de mamíferos y tortugas marinas que habitualmente transitan la zona.

A continuación, se describe el proceso llevado a cabo al efecto.

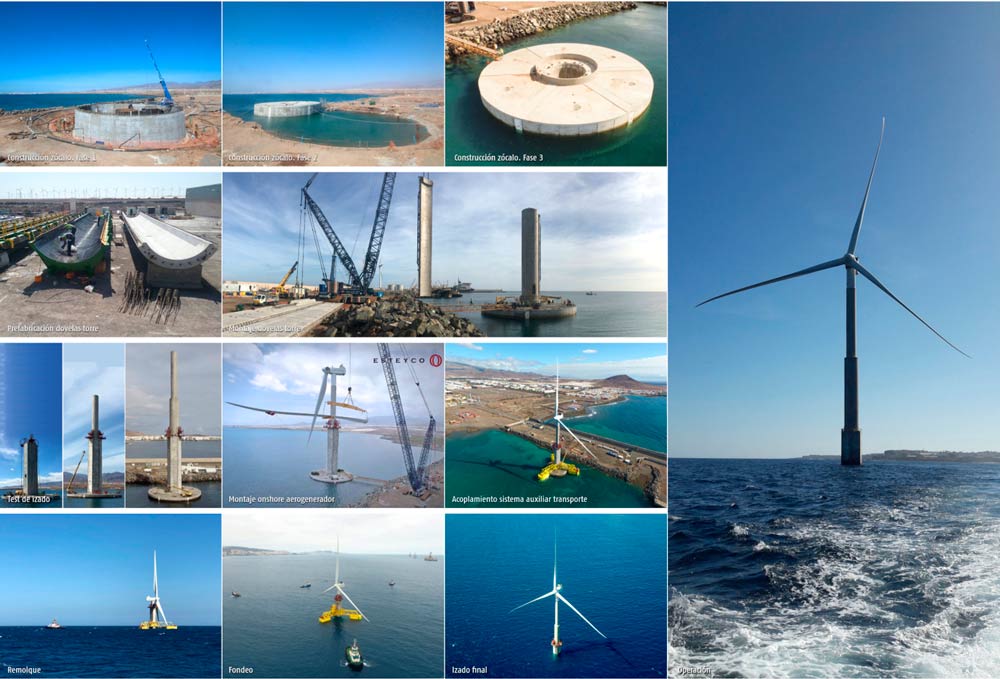

Fase 1A: construcción del zócalo

La torre dispone de una cimentación, fabricada en este caso con hormigón in situ (se prevén piezas prefabricadas para la producción en serie), con las dimensiones adecuadas, y compartimentado en celdas, para que todo el conjunto sea autoflotante y estable durante el transporte y la instalación. La construcción se realiza en un dique seco, excavado en tierras y rebajando el nivel freático mediante el correspondiente sistema de bombeo.

La culminación de la construcción del zócalo se produce al instalar en él el sistema de lastrado (tuberías, bombas y valvulería) que permite fondear la torre controladamente, y de manera remota.

Fase 1B: construcción de la torre

La torre se compone de dovelas prefabricadas de hormigón, construidas en un polígono industrial a 2 km del puerto de Arinaga, y transportadas en camión hasta el mismo. Su longitud es del orden de 30 m, y su peso oscila entre las 100 y 150 t, en función del tramo de torre del que se trata.

Fase 2: montaje de la torre

Una vez transportadas las piezas de los tres tramos de torre al puerto, se ensamblan sobre el zócalo con una grúa terrestre convencional, empezando por el tramo superior (interno, con la torre plegada), y terminando por el inferior (externo). Cabe destacar que el diseño se adaptó a la capacidad de las grúas disponibles en Gran Canaria. Esta flexibilidad es otra de las ventajas de esta tecnología.

Fase 3: montaje de kits de izado y pruebas

Como se ha explicado anteriormente, la torre telescópica se despliega mediante gatos hidráulicos convencionales, que disponen de su propio generador, de forma que son autosuficientes energéticamente, y también pueden controlarse de forma remota.

Fase 4: montaje del aerogenerador

Aquí radica una de las grandes ventajas de la tecnología, pues permite montar turbina y palas en puerto, a una altura muy inferior a la de operación final.

Fase 5: transporte y fondeo

Como se ha indicado anteriormente, otra de las grandes ventajas de la tecnología, es que permite su transporte y fondeo mediante remolcadores convencionales de puerto; uno para el remolque, y tres para el posicionamiento. En el caso del prototipo instalado en Gran Canaria, se ha empleado un sistema auxiliar de estabilización (estructura metálica amarilla de la figura 7), que permite reducir las dimensiones del zócalo manteniendo las condiciones adecuadas de estabilidad durante el transporte y el fondeo. Este sistema cobra pleno sentido, por tanto, en la producción en serie, donde puede ser re-utilizado en cada instalación, ahorrando mucho hormigón en torre. Asimismo, puede acoplarse a la torre para realizar labores de mantenimiento [el sistema se denomina TIM (Transporte, Instalación y Mantenimiento) y forma parte de otro proyecto de I1D1i de Esteyco].

Una vez en la ubicación definitiva, el sistema de lastrado permite la entrada controlada de agua en las celdas, de modo que la torre desciende hasta tocar el fondo.

Fase 6: izado, cierre de juntas y retirada de kits

La última fase consiste en el izado definitivo, el cierre de las juntas telescópicas (bulones tesados) y la retirada de los kits de izado que, en una producción en serie, se instalarían en la siguiente torre. En la figura 7 se muestra un panel fotográfico que recoge las diferentes fases del proceso constructivo e instalación del Prototipo en Canarias.

PROGRAMA DE EJECUCIÓN DE LA OBRA E HITOS PUERTO DE ARINAGA

- Obras de preparación en puerto. Q1 2016

- Construcción de zócalo cimentación. Q2 2016

- Ejecución de torre. Q3 2016

- Instalación de torre en puerto. Q4 2016

- Test del sistema de lastrado. Q2 2017

- Test de izado. Q3 2017

- Fabricación de plataformas del TIM. Q4 2017

- Montaje onshore aerogenerador. Q1 2018

- Acoplamiento Sistema Auxiliar Transporte. Q2 2018

- Remolque. Q2 2018

- Test de Lastrado. Q2 2018

- Remolque. Q2 2018

PLOCAN ÁREA

- Instalación in situ. Q2 2018

- Operación. Q1 2019

CONCLUSIONES. IMPACTO

A nuestro juicio, la consecución del proyecto que ahora se presenta al premio, supone un hito notable, no solo desde el punto de vista de la ingeniería, sino también para la industria española y la sociedad en general, al situar a España en el mapa de la energía eólica offshore.

Como se ha indicado, se ha demostrado una tecnología, que ahora está lista para su desarrollo comercial, cuyo ahorro en construcción/instalación, respecto a las soluciones existentes en el mercado, es del orden del 30 %.

A esto se añade la no dependencia de grandes —y escasos— medios marinos, un contenido local máximo, y una reducción notable del impacto ambiental.

El proyecto cuenta con el Informe favorable de Impacto Ambiental del Ministerio de Agricultura y Pesca, Alimentación y Medio Ambiente, mediante la Resolución publicada en el BOE n.o 190 de 10/08/2017, tras la cual se ha llevado a cabo el seguimiento y control ambiental de los trabajos de instalación y fondeo del prototipo hasta su puesta en funcionamiento.

El prototipo en sí ya ha supuesto un punto de inflexión en el modelo energético de Canarias, al haber servido de acicate para el fomento de nuevos desarrollos eólicos marinos allí, absolutamente necesarios para reducir su dependencia energética del exterior, y el gran coste asociado a la misma.