Inici / Artículos destacados / La cúpula «Medusa» en el puerto de A Coruña

Artículo de la revista Cuadernos de estructuras

La cúpula «Medusa» en el puerto de A Coruña

FRANCISCO JURADO JIMÉNEZ, arquitecto

Profesor de estructuras desde 1978 en la Escuela Técnica Superior de Arquitectura de Madrid. Ha impartido clases en Nápoles, Argel y en innumerables cursos de posgrado y másters en casi todo el territorio nacional acerca de rehabilitación de construcciones históricas. Aparte de obras de nueva planta, ha restaurado casi un centenar de edificios históricos, entre otros, el Acueducto de Segovia, la Iglesia de San Jerónimo el Real de Madrid y la Mezquita del Cristo de la Luz en Toledo. En los últimos años ha trabajado en la ciudad de Lorca tras el terremoto de 2011 dirigiendo las obras del Parador, restaurando la Torre del Espolón y otras fortificaciones del castillo, así como el santuario de la patrona Virgen de las Huertas, recibiendo el Premio de Arquitectura de la Región de Murcia de 2013 a la restauración de los restos arqueológicos de la Sinagoga. Actualmente trabaja en la catedral de Coria (Cáceres), en el recinto amurallado de Calatañazor (Soria) y en la iglesia de Santa Catalina de Sevilla.

SILVIA FUENTES SÁNCHEZ, arquitecta

Titulada en la Escuela Técnica Superior de Arquitectura de Madrid en el año 2000 en la especialidad de Edificación, y Máster en Restauración de Edificios Históricos en la Fundación Juan de Herrera, ha intervenido en numerosos proyectos y obras en edificios antiguos y en intervenciones estructurales singulares en buena parte del territorio nacional, concretamente con Francisco Jurado en el Palacio del Marqués de Sofraga en Trujillo (Cáceres), El Palacio Episcopal de Córdoba, La Fuente Grande de Ocaña (Toledo), la Iglesia de Santa Catalina de Sevilla, la Iglesia de San Nicolás en Requena y, recientemente, la Catedral de Santiago de Compostela. Actualmente está trabajando en la elaboración del Plan Director de la Muralla de Madrigal de las Altas Torres (Ávila), y en el Proyecto de Restauración de la Plaza de Toros de Aranjuez, entre otros.

ANTECEDENTES

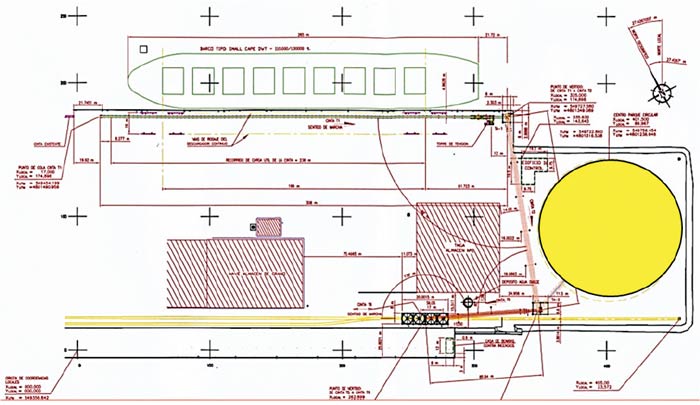

La compañía UNIÓN FENOSA GENERACIÓN tenía proyectada la construcción de una cubierta de silo de carbón en el extremo del muelle del Centenario del puerto de A Coruña, lo cual completaría la obra civil de las instalaciones del sistema de descarga ecológico de carbón para la central térmica de Meirama.

En el extremo del muelle del Centenario se había preparado previamente una zona ganada al mar en la que, para mejorar el terreno y reducir los asientos elásticos, sobre el relleno realizado entre los años 1997 y 1998, se realizó un tratamiento de mejora del firme por precarga con una altura de 13 metros de tierras, que transmitió una carga superior a la que supondría el futuro acopio de carbón y que se mantuvo más de dos años, habiéndose estabilizado los asientos a un nivel aceptable en el año 2005.

También existían una serie de condicionantes geométricos a tener en cuenta: un camino perimetral exterior al silo dentro del terreno, situación inmediata de norays para amarre del barco cargado, orientación de las cintas de llenado y de descarga, etc.

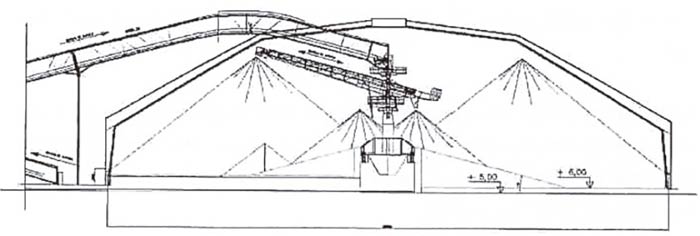

Para almacenar el carbón, se había previsto una gran nave de planta circular rodeada por un muro de hormigón de 105 metros de diámetro, cubierta en un principio con una estructura de pórticos de acero radiales y faldones de chapa metálica. Esta solución suponía gastar más de 50 kg de acero por m2 en pórticos y al menos 12 kg/m2 en correas, además de la chapa de cubierta.

DISEÑO DE LA GEOMETRÍA PRINCIPAL

A finales del año 2005 llegó a nuestra oficina el encargo de realizar un diseño que rebajara la cantidad de material a emplear en la estructura y que también tuviera en cuenta el fuerte impacto visual de una estructura de estas características.

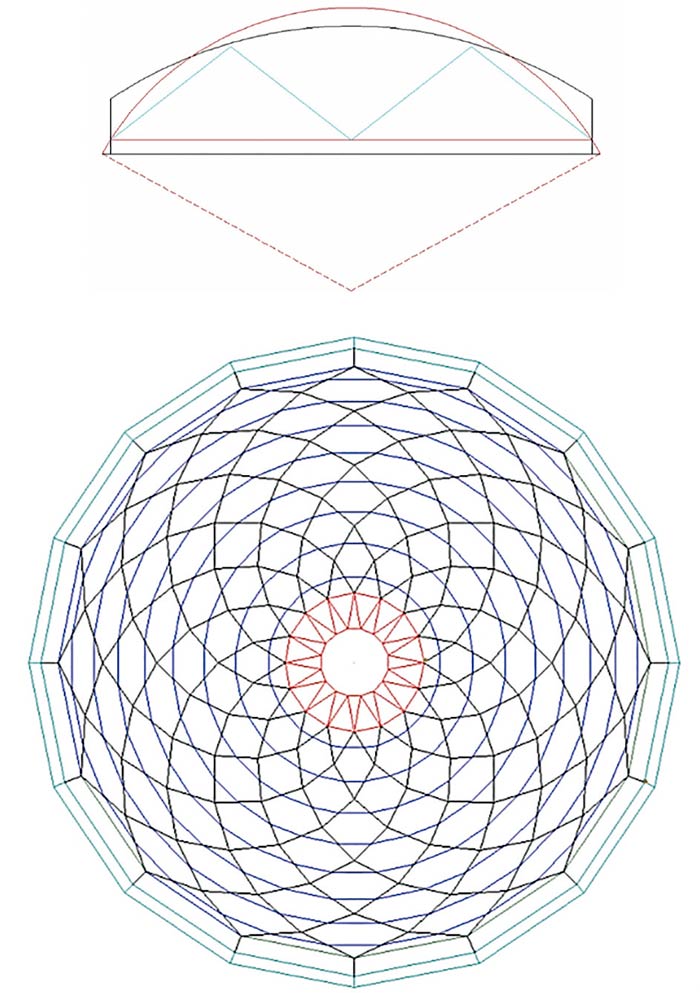

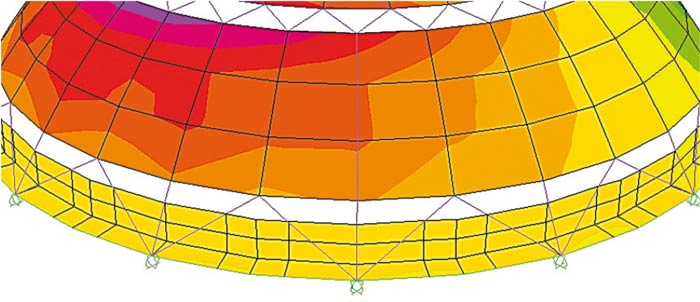

Dada la forma circular y el perfil de esta cubierta, el modelo estructural más rígido y, por tanto, más óptimo para su dimensionado, era una membrana de revolución de 105 m de diámetro, una cúpula rebajada ajustada a un casquete esférico de 62 m de radio de trazado, tal cual se aprecia en la figura 4. Con esta disposición estructural se economizaba casi el 40 % del acero a utilizar.

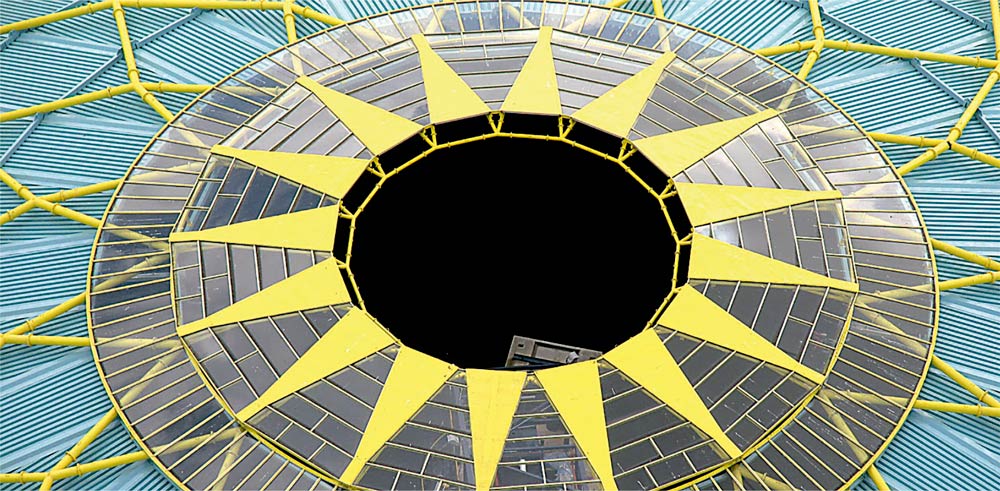

El otro factor importante, el estético, era obvio dada la visión desde la lejanía de todo este ingente volumen y su situación tan inmediata al casco urbano de la ciudad. Así fue que, aún dentro de la forma de casquete esférico rebajado, y teniendo en cuenta que la estructura debería estar al exterior para impedir los depósitos de polvo del carbón (bastante propensos a la auto ignición), se empezó diseñando un sistema de nervios espirales que dotaran de una mayor textura y riqueza geométrica la cúpula de acero.

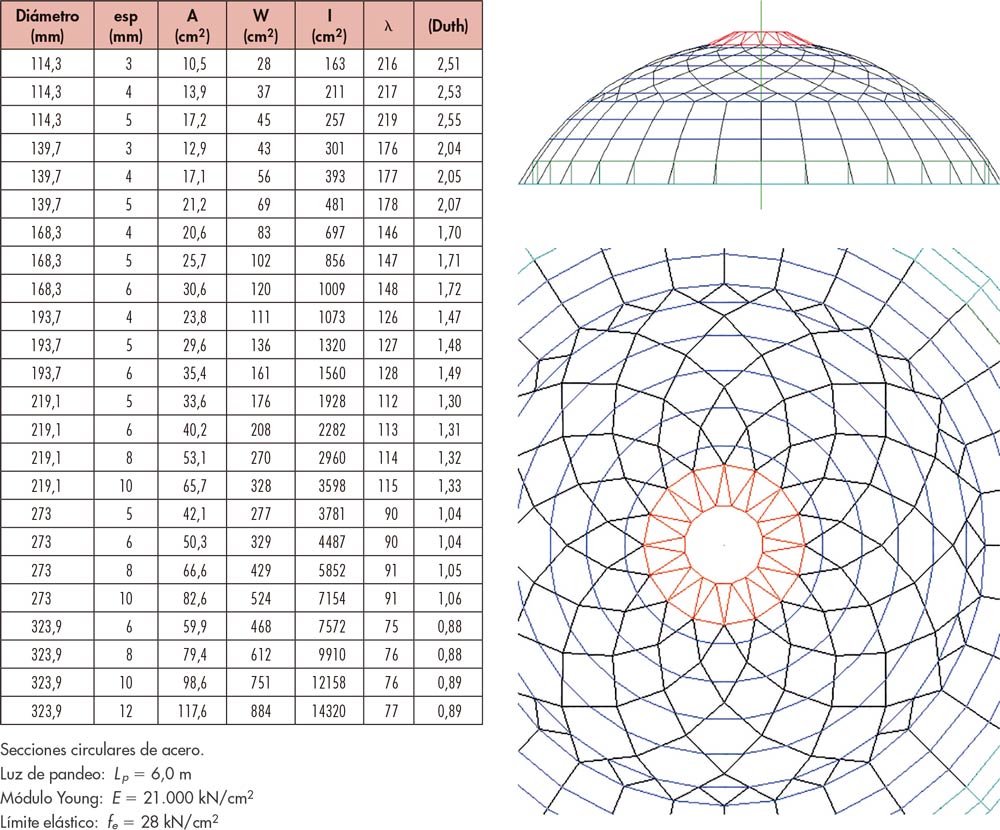

Nuestro primer diseño (figura 4) resolvía magníficamente el problema planteado con dos familias de barras y 16 apoyos puntuales. El problema surgía con el excesivo momento flector que, para cargas verticales, debían asumir los “meridianos” según se van inclinando, dado que la cadencia de colocación de correas debía mantener una separación constante en función de la chapa que debía conformar el cierre superficial, por lo que no era factible una solución con tubos de sección comercialmente existente, algo que desde el principio nos pareció necesario. Tras sondear el mercado se eligieron las secciones que se indican en la tabla de la figura 5.

Las calidades de los tubos a utilizar eran S 275 J0H para espesores de hasta 6 mm y S 355 J2H para espesores de 8 mm en adelante. Esto equivalía, según la entonces vigente NBE-EA-95 a aceros A44c y A52d, respectivamente, calidades de alta soldabilidad y de insensibilidad a la rotura frágil.

En nuestras hipótesis de cálculo, utilizamos para estos perfiles un límite elástico de 2.800 kp/cm2 con un coeficiente de seguridad medio de 1,44, lo que nos llevó a especificar, para su empleo en la obra, una calidad mínima de acero S 275 JR según UNE-EN 10025.

DISEÑO DEFINITIVO Y ANÁLISIS REALIZADOS

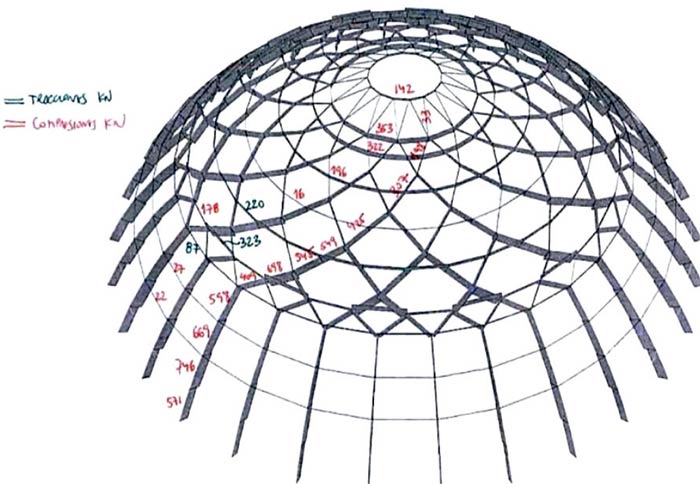

Finalmente se eligió una combinación entre la solución primeramente ideada y la “convencional” de meridianos y paralelos, la cual permitía dimensionar toda la estructura con perfiles comerciales.

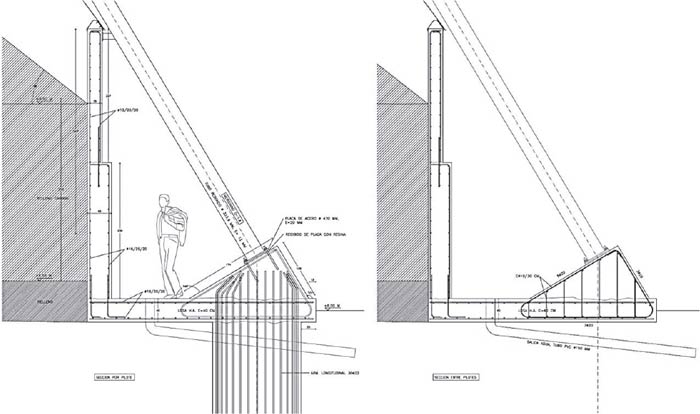

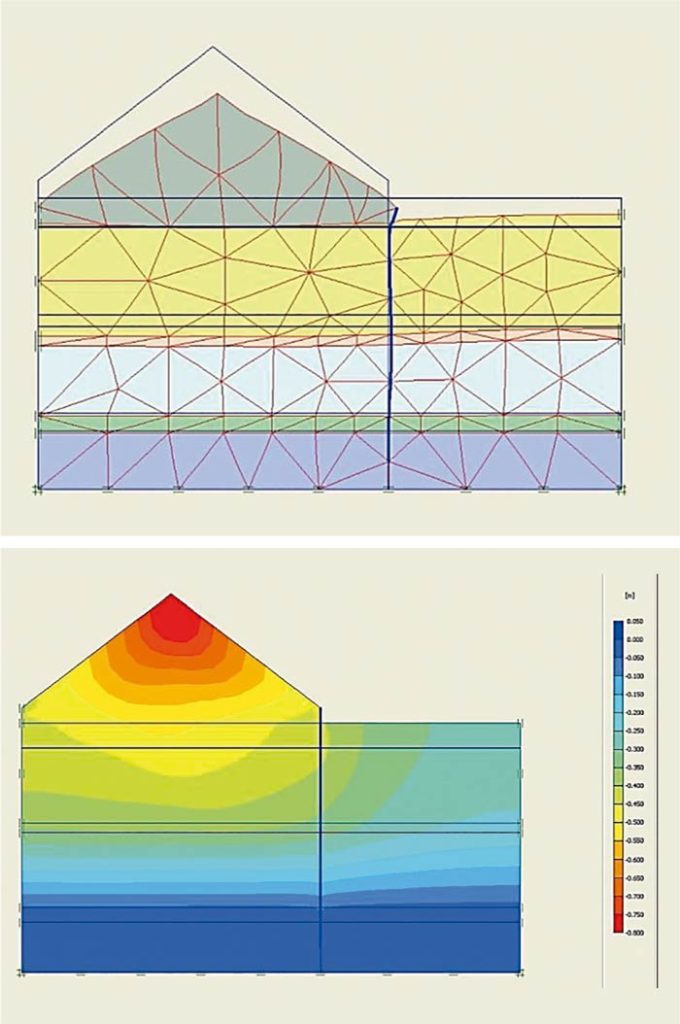

Aunque era viable una cimentación superficial mediante una zapata perimetral del muro base circular, ya que obteníamos tensiones de contacto con el terreno por debajo de 0,5 kg/cm2, dado que las estructuras de las cintas transportadoras y de la máquina central repartidora de carbón se iban a cimentar mediante pilotes, no era apropiado que muro y cúpula tuviesen cimentación superficial, dada las fuertes diferencias de asientos que se pueden producir con el silo vacío o lleno. Por ello se optó finalmente por cimentar todo el conjunto sobre 16 pilotes, lo que permitía incluir una puerta de grandes dimensiones para el acceso de palas cargadoras al interior.

En el arranque se disponen muro y losa de hormigón, además de una viga encepada que recoge las cabezas de los pilotes. La estructura principal está formada por barras metálicas de sección tubular con uniones rígidas y correas o paralelos formadas por 2UPN200 en cajón también con uniones rígidas para que trabajen como vigas continuas.

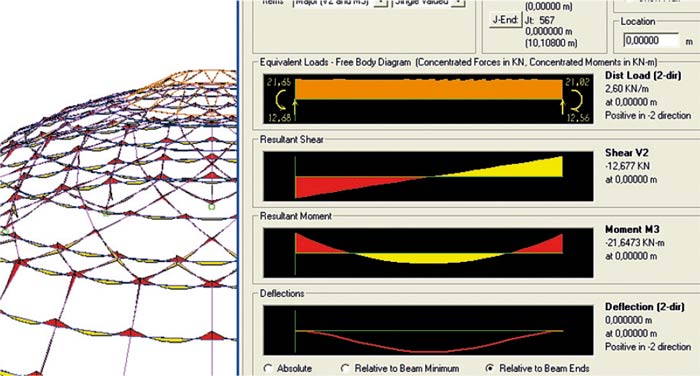

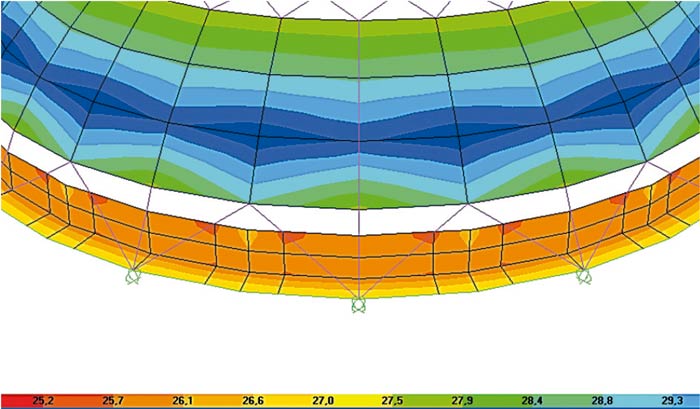

Se realizan varios modelos de EF con el programa SAP-2000, analizando la estructura a esfuerzos verticales (con 40 kg/m2 de sobrecarga de nieve en toda la cubierta), a esfuerzos de viento (de hasta 80 kg/m2 de presión unidireccional en toda la superficie), a cambios de temperatura (gradientes de 50ºC) e incluso realizando comprobaciones de pandeo global.

Para el cálculo de los pilotes utilizamos un modelo plano de media sección con el programa PLAXIS, con arreglo a las profundidades medias obtenidas en los sondeos (20 m de rellenos, 2 m de mezcla, 15 m de limos, 3 m de arenas – gravas y esquistos – paraneises (roca fracturada a los 40 metros de profundidad).

deformaciones que se producen con la carga de carbón (hasta 45 cm de descenso teórico).

Dadas las potencias y tipo de terreno que nos encontramos bajo la escollera (fangos y limos) y, sobre todo, el enorme peso de la montaña de carbón almacenada, los pilotes no solo deben soportar el peso del conjunto muro y cúpula (del orden de 1.700 kN), sino también el rozamiento negativo debido a los asientos del carbón (unos 3.500 kN) y los empujes laterales a que se verán sometidos como consecuencia de dicho asiento (momentos flectores de 85 mkN). Por ello, los pilotes elegidos tienen 150 cm de diámetro y están armados con 30 redondos de ø 32 mm.

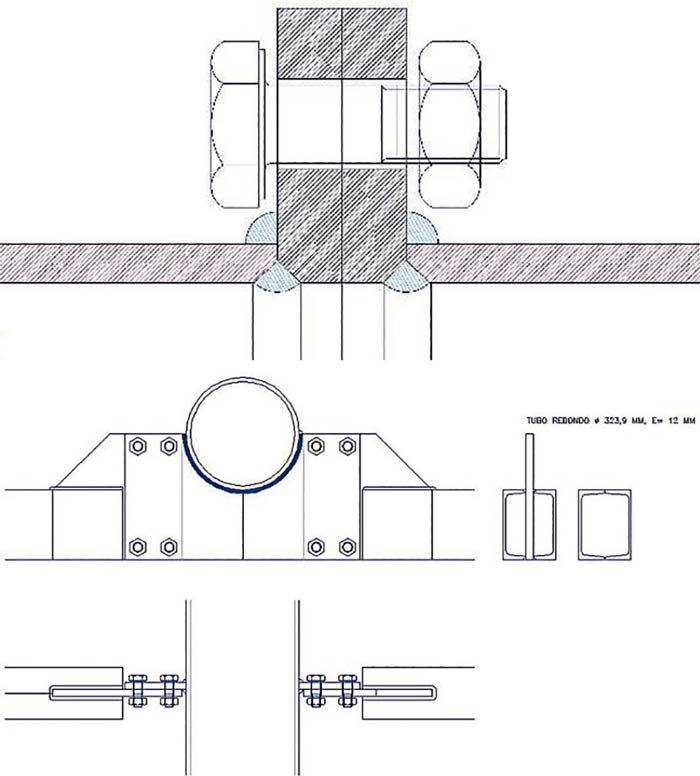

LAS UNIONES DE LA ESTRUCTURA DE ACERO

Todas las uniones soldadas se realizan en taller y se atornillan en obra, lo que asegura unas mejores condiciones y calidad de ejecución. Por otro lado, posibilita el que la estructura pueda desmontarse al final de su vida útil, pudiendo ser reutilizada en cualquier otro lugar.

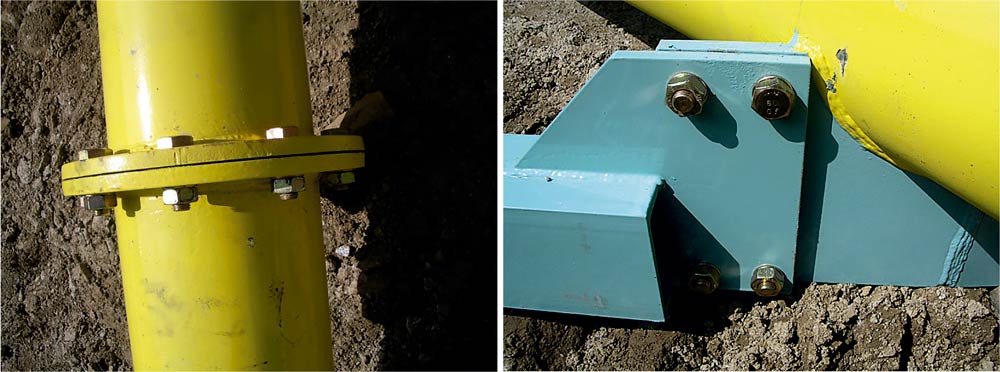

Las uniones son embridadas, con tornillos de alta resistencia, lo que permite realizar uniones en continuidad sin pérdida de rigidez ante flexiones y, además, mantiene las secciones abiertas permitiendo un fácil galvanizado.

Los tubos de mayor dimensión se unen con nueve tornillos TR24 x 75 A10t y el tubo de menor dimensión mediante cinco tornillos TR16 x 43 A10t. Las correas, constituidas por 2 UPN 200, se unen rígidamente entre sí y a través de los tubos mediante cartelas de 20 mm de grosor y cuatro tornillos TR24 x 75 A10t.

Respecto a la unión entre la chapa de acero de los faldones y las correas, se utilizan tornillos de acero inoxidable rosca-chapa 6,3/50 mm, que deberán ser atornillados de abajo hacia arriba hasta atravesar las alas de los UPN 200. Aparte de las acciones verticales, la chapa contribuye a disminuir las deformaciones debidas al viento, por lo que las uniones deben resistir las tensiones tangenciales que se producen.

En total se han utilizado 2.800 m de tubo estructural principal y 2.215 m de correas.

La superficie total ocupada por la nave en planta son 10.000 m2 con una superficie total diáfana por encima de los 8.500 m2 y en su interior tiene capacidad para albergar 100.000 metros cúbicos de carbón. Su objetivo principal era eliminar la difusión de partículas del polvo mineral generado por las descargas de carbón en el puerto.Nuestra oficina diseñó, calculó y definió toda la documentación necesaria para construir esta singular estructura, cuya cuantía total de acero estructural es menor de 40 kg por m2 en planta.

obsérvense las personas que hay en el centro junto al muro de hormigón.