Inici / Artículos destacados / Pasarela Industrial en DAMM

Artículo de la revista Cuadernos de estructuras

Pasarela Industrial en DAMM

LUIS CHÓLIZ DEL JUNCO

Ingeniero Industrial, ETSIIZ (Escuela Técnica Superior de Ingenieros Industriales de Zaragoza).

Ingeniero senior del departamento de Cálculo de estructuras de Indus Ingeniería y Arquitectura, SL

Las pasarelas suelen ser elementos estructurales fáciles. La pasarela de la fábrica de Damm en su planta en el Prat de Llobregat no lo fue. Por los condicionantes de diseño, y por la dificultad del montaje.

EL TRAZADO

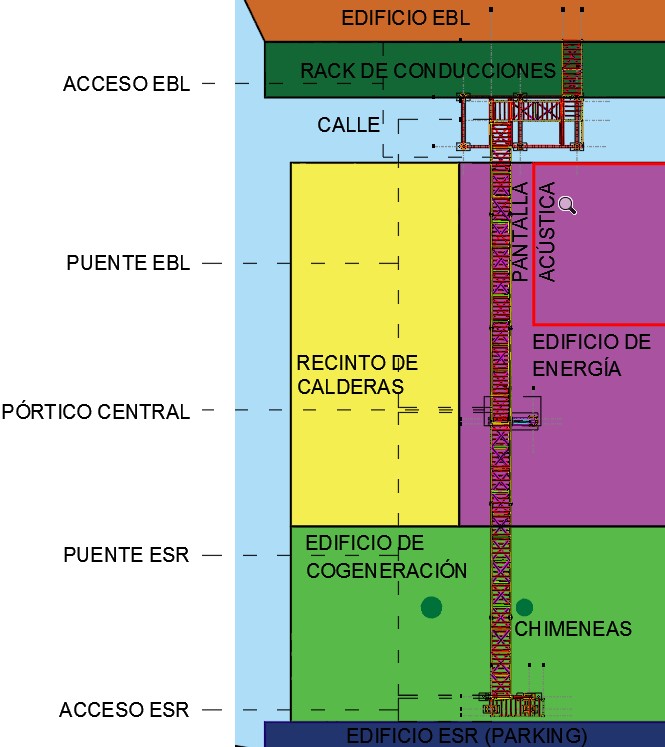

En la fábrica del Prat los trabajadores que acuden en vehículo propio aparcan en el estacionamiento habilitado en la cubierta del edificio ESR. Como muchos de ellos trabajan en el edificio EBL, cuando se estaba terminando de construir el edificio EBL y proyectando el ESR se planteó que hubiera una pasarela que conectara ambos edificios, 72 m en línea recta, sin que los trabajadores tuvieran que circular por el interior de la planta. El primer paso fue habilitar una puerta en la fachada del EBL, pero cuando se construyó el ESR no se hizo (ni se proyectó) la pasarela, y tampoco se dejó un acceso preparado en la fachada del ESR. Sin embargo, la idea de la pasarela seguía ahí.

Figura 1. Ubicación de la pasarela.

El primer condicionante de diseño fue el trazado. La pasarela discurriría a 17 m de altura, pasando por encima de la nave donde se realiza la cogeneración, el edificio donde se ubican los equipamientos fundamentales de servicio de la fábrica (“edificio de energía”), la calle principal de circulación interna y un potente rack de instalaciones. Para más inri, la puerta que se preparó en la fachada del EBL no quedaba enfrentada con el núcleo de salida del aparcamiento en el ESR, lo que implicaba que hacer la pasarela con un trazado recto entre ambos puntos llevaría a una planta trapecial de la pasarela. Una opción era desplazar la puerta preparada (lo que, de hecho, se hizo) pero el desplazamiento máximo posible no permitía aún el trazado recto. No era un drama, pero mientras tanto se había construido una pantalla acústica sobre la cubierta del edificio intermedio.

Figura 2.

En teoría, cuando se proyectó la pantalla se previó el hueco de paso de la pasarela, pero esa previsión se quedó en la fase inicial del proyecto de la pantalla, y el hecho es que un trazado recto colisionaba de pleno con la pantalla. En consecuencia, se optó por un trazado en L: salir perpendicular al edificio ESR hasta llegar a la fachada del EBL, y continuar a 90° paralelo a la fachada hasta la nueva puerta de destino. Este trazado en L tampoco podía hacerse: enfrentado con el punto de salida del ESR había una chimenea, y era necesario esquivarla. El trazado debía ser poligonal, una C.

Figura 3.

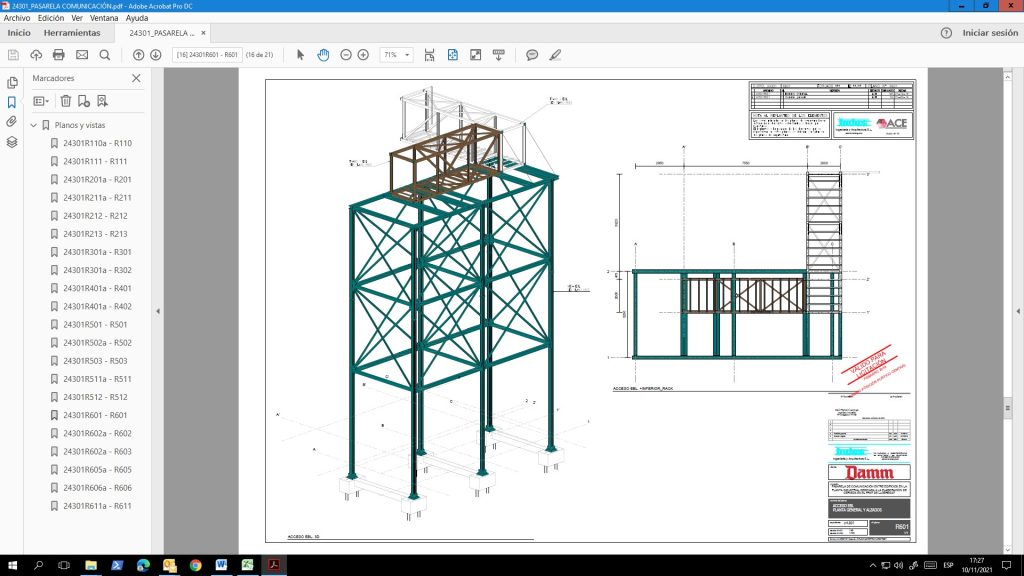

LAS CLAVES DE LA ESTRUCTURA

La principal característica de la estructura es que es una pasarela a 17 m sobre el suelo con edificios industriales debajo que imposibilitan el acceso exterior. Hay que pensar entonces que no va a tener ningún tipo de mantenimiento y que se va a montar a distancia, mediante grúas. Ni se podrá inspeccionar, una vez montada, ni se podrán corregir errores si se detectaran. Estaba claro que había que tener en cuenta estos aspectos en el diseño.

Lo que se hizo fue descomponer la estructura en cuerpos independientes que se colocaran en su sitio con las grúas y no necesitaran conexiones laboriosas (y, desde luego, nada de soldaduras in situ). Únicamente el apoyo en el lado EBL, la “Mesa EBL”, se diseñó con el sistema tradicional de pilares y vigas de arriostramiento, pero esto también estaba obligado porque al estar situado en una vía de circulación interna ni podían ponerse pilares en cualquier sitio ni éstos podían tener dimensiones importantes.

A grandes rasgos, la estructura de la pasarela está formada por dos puentes sobre tres apoyos, denominados “Mesa ESR”, “Pórtico central” y “Mesa EBL”, y los tramos finales, de corto recorrido, montados sobre cada mesa.

Figura 4.

Figura 5.

Tanto el proceso de montaje como las uniones que tendrían que ejecutarse in situ se pensaron cuidadosamente, y en el proyecto se establecieron las holguras necesarias, el sistema de fijación, el orden de colocación. Los tramos principales medían 30 m de longitud, y la solución constructiva fue ensamblarlos en taller en subtramos de 15 m para transportarlos, empalmar los subtramos a pie de obra y colocarlos en su posición definitiva mediante dos grúas sincronizadas.

Figura 6.

Figura 7.

Para minimizar el efecto del viento los cerramientos laterales son de chapa perforada, que además permite la iluminación natural interior y evitar la sensación de inseguridad sin dar una sensación de túnel:

Figura 8.

Con todo, en algunos tramos los cerramientos laterales son ciegos y especiales, aislantes, o hubo que aplicar protecciones bajo el piso. Esto es debido a que la pasarela pasa muy cerca de chimeneas o directamente por encima de la boca de otras.

LOS PUNTOS DE APOYO

Encontrar los puntos de apoyo fue lo más difícil de todo el diseño. Para empezar, por razones de protección contra incendios la pasarela no podía apoyarse en ninguno de los dos edificios de partida y llegada. Y tampoco en los edificios que había debajo. Para complicar más la cosa, delante del edificio EBL circula un denso rack de conducciones, que limita con una vía clave de circulación de la planta; por ese lado, la estrecha acera que bordeaba el edificio de Energía parecía la única opción y estaba muy lejos de la fachada del EBL para servir de apoyo. Se imponía un nuevo quiebro en el trazado: pasado el edificio de energía se haría el giro para ir paralelo al EBL hasta la puerta de acceso y un giro adicional para un nuevo salto con un atraque frontal.

Figura 9.

Los mayores problemas se presentaron en el apoyo central. La pasarela sobrevolaba la nave de Energía, pero no podía apoyarse en ésta; por lo tanto, el apoyo tenía que partir directamente desde el suelo y no tocar ningún elemento de la estructura de la nave. Ahora bien, la nave de Energía tiene una densidad muy alta de ocupación por equipos y conducciones, y había que prever además las previsiones de ampliación de estos equipos y sus necesidades de mantenimiento. Al final, la única ubicación que se encontró para el apoyo no era la ideal desde el punto de vista de la estructura de la pasarela, pero era viable; valga decir, como ilustración, que la cimentación con micropilotes de ese apoyo se ejecutó mucho antes que la pasarela en sí, pues la propia dinámica de crecimiento industrial impediría el acceso de la maquinaria necesaria para el micropilotaje si no se ejecutaba en ese momento.

Por el lado del edificio ESR no había muchos problemas, pero tampoco muchas alternativas: el criterio de llevar los apoyos hasta el suelo se mantenía, y evitar interferencias con la cimentación de los pilares de la nave contigua marcaba con claridad la opción disponible.

Una curiosa complicación adicional fue que estando los tres apoyos en edificios diferentes, no sólo no había línea visual de uno a otro sino que incluso los caminos entre ellos eran laberínticos. Como es lógico, era muy importante que cuadraran y se ejecutaran correctamente. Lo cierto es que cada apoyo estuvo sujeto a pormenores particulares, propio de la idiosincrasia de cada emplazamiento y sin embargo tras la ejecución las diferencias de posición de todos los pernos fueron milimétricas, despreciables.