Inici / Articles destacats / MITJANÇANT ACCIONS PREVENTIVES I CORRECTIVES. INHIBIDORS DE CORROSSIÓ, PROTECTORS SUPERFICIALS, PASSIVADORS I MORTERS DE REPARACIÓ.

Article de la revista Quaderns d'estructures

MITJANÇANT ACCIONS PREVENTIVES I CORRECTIVES. INHIBIDORS DE CORROSSIÓ, PROTECTORS SUPERFICIALS, PASSIVADORS I MORTERS DE REPARACIÓ.

JUAN PABLO GONZÁLEZ GARCÍA

Responsable de l’Oficina tècnica del Grupo Puma. Arquitecte, especialitat Edificació. ETSA Sevilla (2002). Dilatada experiència en patologia i càlcul d’estructures d’edificació, així com a l’assessorament tècnic -comercial de productes i sistemes aplicats en el sector de la construcció, sobretot els vinculats al món de la reparació i el reforç estructural, impermeabilitzacions, rehabilitació patrimonial i rehabilitació energètica en edificació.

LA IMPORTÀNCIA DE L’INCREMENT DE LA DURABILITAT A LES ESTRUCTURES DE FORMIGÓ ARMAT. TIPUS D’ATACS

La durabilitat referida al formigó armat és la capacitat que té el material per suportar els atacs físics i químics al llarg de la seva vida útil i arribar al final d’aquesta amb un coeficient de seguretat que pugui considerar-se acceptable per a l’ús i la classe d’exposició pels que es va projectar. És un tema de vital importància a l’articulat de les noves normatives d’àmbit estructural (Codi Estructural), ja que es persegueix prolongar al màxim la vida útil de les estructures amb la premissa que resulta més sostenible i econòmic reparar i incrementar la protecció de les estructures existents per augmentar la seva vida útil, que demolir-les i construir-les de nou en concloure la seva vida útil.

En funció de la classe d’exposició, la normativa defineix característiques que han de complir els formigons, fonamentalment pel que fa al contingut mínim en ciment, relació aigua/ciment i recobriments d’armadures adequats. Cada element de formigó es troba sotmès a diferents agents agressius, en funció de la seva classe d’exposició ambiental, comprometent la seva durabilitat amb el pas del temps.

Els atacs que pot patir un element de formigó armat poden ser de diferents tipus (fig. 1):

- Corrosió per carbonatació.

- Corrosió per clorurs.

- Reacció àrid-àlcali.

- Atac sulfàtic.

- Atac per cicles de gel i desglaç.

- Atac per erosió.

- Atac àcid.

Figura 1. Mur de formigó armat amb danys severs

A la majoria d’aquests atacs, l’aigua està íntimament involucrada, al transportar les substàncies agressives a través dels porus del formigó o possibilitar les reaccions químiques que provoquen els atacs que acaben afectant les armadures (medi aquós que permet la mobilitat d’electrons entre la zona anòdica i la zona catòdica que composen la pila electroquímica, necessària perquè hi hagi corrosió de l’acer). Per tant podem afirmar categòricament que, impedint penetració de l’aigua a la secció estructural de formigó armat, aconseguirem ampliar la seva vida útil al disminuir dràsticament el temps necessari perquè es produeixi la corrosió de l’acer, per la qual cosa, les mesures de protecció aniran enfocades fonamentalment a dificultar el màxim possible la penetració del l’aigua i, addicionalment, la difusió del diòxid de carboni i els clorurs mitjançant:

• La reducció de la porositat del formigó.

• L’execució de barreres físiques a la superfície del formigó.

• La reparació del formigó emprant passivadors i morters especialment formulats.

L’avanç de la corrosió a les armadures produeix una disminució de la capacitat portant i el coeficient seguretat de l’estructura fins a assolir, fins i tot, límit últim, produint-se: pèrdua de secció de les barres, disminució de l’adherència al formigó, fissuració del formigó i debilitació i fins i tot trencament de les armadures, especialment delicat en el cas de barres pretesades. En casos extrems, es pot produir fins i tot el col·lapse parcial o total de l’estructura afectada.

Totes aquestes circumstàncies fan necessari revisar periòdicament l’estat de conservació dels elements estructurals realitzats amb aquest material per implementar les mesures preventives o correctives necessàries segons el seu grau d’importància.

Corrosió per carbonatació

La carbonatació afecta a tot formigó un cop desencofrat. Inicialment, el pH del formigó sol mantenir-se entre 12,5 i 13,5 gràcies als hidròxids alcalins de calci, sodi i potassi presents als porus. Quan penetra el diòxid de carboni atmosfèric a través de la porositat natural del formigó, aquest reacciona amb la fase líquida d’hidròxid càlcic contingut en els porus i amb les fases hidratades del ciment. El procés de carbonatació es produeix per la reacció d’aquest compost amb el diòxid de carboni atmosfèric per formar carbonat càlcic, el que suposa un augment de volum al voltant de l’11 %, ocupant aquest part dels porus i densificant el formigó.

Alhora, el pH va decreixent fins a valors inferiors a 9, despassivant les barres d’acer embegudes al formigó. El procés de carbonatació depèn de diversos factors, com poden ser: la porositat del formigó, la concentració de diòxid de carboni en l’ambient (major a zones urbanes i industrials), la humitat relativa i la quantitat de substància a carbonatar.

Una major relació aigua/ciment comporta una major porositat del formigó, afavorint la carbonatació. La humitat relativa ideal per a la carbonatació se situa al rang entre el 50 -70 %. Formigons molt secs o saturats d’aigua impedeixen o alenteixen molt el fenomen de la carbonatació, que és un procés habitualment molt lent i que disminueix amb el temps.

La corrosió a les barres es tradueix en una pèrdua de secció aproximadament uniforme que el tècnic redactor del projecte pot valorar com a admissible, tenint en compte la disminució del coeficient de seguretat de l’estructura, o com no admissible, per la qual cosa que s’hauran de plantejar solucions de reforç estructural en aquest cas.

Mitjançant l’aplicació de fenolftaleïna o timolftaleïna, que són indicadors colorimètrics del pH, es pot diagnosticar fàcil i ràpidament la profunditat del front de carbonatació, ja que aquestes substàncies es tornen transparents en contacte amb superfícies on el pH és inferior a 9, indicant que la zona està carbonatada. Les zones no carbonatades es mantindran amb la coloració porpra de les esmentades substàncies.

El Codi Estructural a l’Annex 12 «Estimació de la vida útil d’elements de formigó», de caràcter informatiu, proporciona models de càlcul pel període d’iniciació de la corrosió a elements de formigó pels casos de carbonatació i d’ingrés d’ions clorur al formigó.

Corrosió per clorurs

Els ions clorur poden ser presents al formigó a causa dels diferents materials emprats a la seva fabricació o perquè penetrin des de l’exterior a través de la xarxa porosa mitjançant difusió, que sol ser el més habitual en ambients marins i també en zones on s’empren sals de desglaç o substàncies químiques.

El component fonamental en la unió química dels clorurs és l’aluminat tricàlcic. Aquest reacciona amb els ions clorur formant el monocloroaluminat hidratat i el tricloroaluminat hidratat. El clorur lliure és el més danyós des del punt de vista de la corrosió, ja que queda dissolt a l’aigua i pot ser transportat a través de la xarxa de porus, arribant a despassivar l’armadura, iniciant la corrosió.

La penetració de clorurs en els primers centímetres del recobriment de la secció de formigó depèn principalment de l’absorció capil·lar, mentre que la penetració a profunditats majors es basa en la difusió a llarg termini. La solució amb clorurs es absorbeix per les microfisures i porus buits de la superfície, penetrant cap a l’interior per succió capil·lar. Si hi ha humitat a la superfície, l’entrada inicial es produeix per permeabilitat o difusió.

La corrosió per clorurs a les barres d’acer embegudes al formigó es caracteritza per ser anàrquica, ja que no segueix un patró regular i la seva perillositat rau en què pot arribar a seccionar completament barres en determinats punts.

Reacció àrido-àlcali

Només es produeix en formigons propens a patir-la, atès al caràcter reactiu dels àrids emprats en la seva fabricació. Està provocada per ions hidroxils que reaccionen amb certes fases reactives dels àrids en presència d’humitat. Ja en dissolució, la sílice reacciona amb els àlcalis per formar el gel àrid-àlcali, que és de tipus higroscòpic, absorbeix aigua i augmenta de volum, provocant tensions internes al formigó que produeixen fissures i despreniments.

L’aigua juga un paper essencial en el desenvolupament de la reacció àrid-àlcali, ja que és el mitjà necessari perquè es desplacin els reactius involucrats (ions alcalins i hidroxils), i perquè és absorbida pel gel higroscòpic que es produeix en la reacció. Dit gel expandeix i provoca les tensions internes que produeixen les fissures al formigó, les quals generen nous camins de penetració d’humitat de l’exterior i possibiliten que la reacció es prolongui en el temps.

Els símptomes més habituals que s’observen en una estructura afectada per aquest tipus d’atac serien:

- Fissuracions superficials en forma de mapa o seguint disposició dels armats.

- Despreniments a la superfície del formigó.

- Aparició de gel blanquinós a la superfície del formigó.

Aquests símptomes no són concloents i poden ser deguts a d’altres causes, per la qual cosa sol ser necessari realitzar una observació al microscopi electrònic del formigó deteriorat per corroborar el diagnòstic de l’afecció per reacció àrid-àlcali.

Les mesures preventives més habituals són:

- Ús d’àrids no reactius.

- Ús de ciments amb baix contingut en àlcalis.

- Limitació de l’entrada d’aigua al formigó mitjançant l’aplicació d’un protector superficial.

Atac sulfàtic

L’atac sulfàtic es compon d’una sèrie de reaccions que es produeixen entre els ions sulfat i compostos del ciment hidratat en formigons endurits. Aquestes reaccions comporten la formació de guix, ettringita secundària i thaumasita.

L’ettringita que es produeix a un formigó endurit es denomina ettringita secundària, la formació de la qual produeix expansions internes i debilitament dins la matriu, que són les patologies més comunes associades en aquest tipus d’atac. L’ettringita primària (necessària i desitjada), es forma durant la hidratació del ciment a l’afegir guix com a retardador d’enduriment, els seus sulfats reaccionen amb els aluminats càlcics per disminuir la calor d’hidratació.

Quan s’empra ciment pòrtland ordinari en el formigó (no sulforresistent), es forma ettringita secundària, que és extremadament expansiva, com a resultat de la reacció entre els sulfats i els aluminats del ciment. En certes circumstàncies, es pot formar també thaumasita, causant més dany a l’estructura. Més que el seu poder expansiu a la matriu de ciment hidratat, el més perjudicial de l’aparició de la thaumasita és que el formigó es converteix en una massa sense consistència que s’esmicola a la mínima pressió, afectant la seva resistència estructural.

La solució per evitar aquest tipus d’atac es basa en:

- L’ús de formigons i/o morters de reparació sulforresistents.

- La formulació de formigons amb baixa relació aigua/ciment, que minimitza la porositat del formigó, dificultant la penetració de sulfats.

- L’execució de protectors superficials del formigó que evitin l’acumulació d’aigua amb elevats continguts en sulfats i el seu ingrés a l’interior del l’element estructural.

Atac per cicles de gel i desglaç

El formigó és un material porós que absorbeix aigua. Quan aquesta es congela, s’expandeix, creant pressions internes als porus del formigó. La repetició d’aquest mecanisme en elements situats a la intempèrie pot donar lloc a una sèrie de fenòmens de degradació per cicles de gel i desglaç, produint esquerdes, descamacions i esvorancs a la superfície del formigó.

Aquestes afeccions provoquen un augment de l’aspror i de la porositat superficial, fent que el fenomen retro aliment amb el pas del temps, tornant-se més agressiu i produint una disminució del gruix de recobriment de les armadures, així com una major entrada d’aigua en l’estructura, provocant corrosió i afectant la integritat de les armadures.

Les mesures preventives més habituals per combatre aquest tipus d’atac són:

- Formulació adequada del formigó per aconseguir porositat molt reduïda (baixa relació aigua/ciment, alt contingut en ciment, àrids de qualitat i mida adequada)

- Ús d’additius airejants al formigó, que formin una sèrie de petites bombolles d’aire a la matriu del formigó, proporcionant espai per a l’expansió de l’aigua gelada sense que es creïn pressions internes excessives.

- Limitació de l’entrada d’aigua al formigó mitjançant l’execució d’un protector superficial.

Atac per erosió

L’erosió és el desgast que es produeix a la superfície de les estructures de formigó a causa de forces mecàniques causades pel moviment d’objectes, maquinària, trànsit per a vianants o vehicular sobre la superfície de formigó. Aquesta abrasió pot provocar una pèrdua gradual de la capa de rodament del material, debilitant-la, i produint rugositat a la superfície, generació de pols i fins i tot pèrdua de lletada que acaba exposant els àrids del formigó.

Per evitar aquest tipus d’atac es recomana:

- Formular adequadament el formigó segons la classe d’exposició XM: adequat contingut en ciment, correcta relació aigua/ciment, ús d’àrids prims silicis o equivalents i curat prolongat.

- Emprar productes per a la millora de la capa de rodament per espoli o de tipus líquid (mineralitzadors de liti).

- Disseny d’acabats el més llis possible.

- Aplicació de revestiments o resines de protecció per millorar la cohesió de la capa de rodament i la resistència a l’abrasió.

- Manteniment adequat i neteja per eliminar objectes solts en superfície.

Atac àcid

Els formigons poden també ser atacats per altres compostos químics com les aigües àcides (residuals, amb elevat contingut en fertilitzants), aigües pures (aquelles procedents de brolladors, amb elevat poder dissolució), magnesi i amoni, essent el més habitual el produït per aigües àcides i pures.

Inicialment, es dissol la portlandita i després es produeix l’atac a l’aluminat càlcic, sent aquesta dissolució molt lenta a causa de les solubilitats limitades dels reactius. Se sol produir quan el formigó està en contacte amb aigua d’escorrentia o flux permanent, que no permet que aquesta se saturi i, per tant, continuï dissolent components del formigó.

Els àcids acceleren el procés de degradació del formigó a causa del pH baix (sent més greus com més baix sigui dit pH), arribant a atacar els àrids calcaris i sent més resistents els de naturalesa silícia.

Quan els àcids assoleixen les armadures, comença la corrosió de les mateixes i la fissuració del formigó.

Per evitar l’atac àcid es poden emprar:

- Formigons molt densos amb recobriments elevats i ciments resistents a sulfats.

- Protectors superficials del formigó resistents a àcids.

ACCIONS PREVENTIVES: INHIBIDORS DE CORROSIÓ MIGRATORIS

Les accions preventives estan destinades a prevenir els possibles danys ocasionats pels atacs físics o químics, abans que aquests es produeixin. Per a això, el Grupo Puma disposa d’una gamma de productes de inhibidors de corrosió migratoris basats en la tecnologia d’amines (aminoalcoholes i aminocarboxilats).

Els inhibidors de corrosió migratoris són productes químics en format líquid que s’apliquen sobre la superfície del formigó endurit mitjançant rodet o airless, a una o dues capes habitualment i que proporcionen els següents beneficis (fig. 2):

- Penetren a l’interior de la secció de formigó armat a través de la pròpia porositat del formigó.

- Migren cap a les armadures existents, detenint la corrosió en aquests elements.

- Posseeixen efecte hidrofugant a la superfície del formigó, segellant parcialment els porus i reduint l’entrada d’aigua.

- Incrementen la resistivitat, es para el moviment d’electrons que provoca la corrosió a l’acer.

- Redueixen la difusió d’oxigen i de diòxid de carboni, per la qual cosa també realitzen cert efecte protector contra la carbonatació.

- Tenen una capacitat de penetració d’entre 3 i 9 cm, aproximadament, en funció de les característiques del formigó suport.

- Són habitualment incolors. Es pot verificar la seva correcta aplicació emprant llum ultraviolada.

- Tenen una elevada durabilitat. Existeixen edificis monitoritzats des de fa més de 20 anys i encara perdura la seva eficàcia.

Els inhibidors MCI realitzen la seva acció mitjançant tres passos: acció capil·lar, fase vapor i adsorció física. Posseeixen certificat de conformitat del control de producció en fàbrica segons el que s’indica en la normativa EN 1504-2:2004 (Sistemes de protecció pel formigó) i EN 1504- 7:2006 (Productes i sistemes per a la protecció enfront a la corrosió), sota sistema 2+, emès per Applus.

Morcemrest inhibidor AA 2021 (MCI)

Morcemrest inhibidor AA 2021 (MCI) és un inhibidor de corrosió migratori de superfície base aminoalcohol, que utilitza una barreja de silicats reactius, agents activadors de superfície al mateix temps que inhibidors de corrosió migratoris. Es troba formulat per preservar i protegir el formigó usant la pròpia química del formigó.

Els silicats reactius penetren en el formigó una mica més de 38 mm reaccionant amb l’hidròxid càlcic per formar uns productes de reacció que originen més estructures de silicat insoluble dins del formigó. Aquestes estructures incrementen la densitat del formigó, segellen els porus de la superfície i impermeabilitzen la superfície. Aquestes noves estructures realitzen la funció de barrera a la penetració de l’ió clorur i l’atac per carbonatació, protegint a més de l’atac àcid i alcalí, no veient-se afectada la capacitat de difusió vapor.

Està dissenyat per migrar a través dels porus de la estructura i buscar-hi el metall embotit. Protegeix també reforços d’acer, acer al carboni, acer galvanitzat, l’alumini i altres metalls. Una característica única dels inhibidors migratoris de corrosió és que, si no estan en contacte directe amb els metalls, l’inhibidor migrarà una distància considerable a través del formigó per a proporcionar protecció. Morcemrest inhibidor AA 2021 (MCI) para la corrosió dels metalls i entendreix el servei de l’estructura.

Morcemrest inhibidor CX 2020 (MCI)

Morcemrest inhibidor CX 2020 (MCI) és un inhibidor de corrosió migratori de superfície dissenyat per a penetrar a través de materials amb ciment, incloent el formigó, morters i calcària. Migra a través de la seva fase líquida i vapor a través dels porus de l’estructura, formant una capa monomolecular protectora sobre l’armadura.

Para la corrosió dels metalls i estén el servei de l’estructura, enfront dels fenòmens de carbonatació, clorurs i altres contaminants. Tests realitzats mostren reducció de la corrosió quan el formigó té un alt contingut en clorurs (fig. 3).

ASSAIGS REALITZATS AMB INHIBIDORS DE CORROSIÓ MIGRATORIS

Informe 22 – 1 / Contracte CM – 19 – 11 realitzat per l’IETcc: estudi de l’activitat dels inhibidors de corrosió davant els processos de corrosió per ió clorur.

Antecedents

El febrer de 2011, es va demanar al Centre de Recerca en Seguretat i Durabilitat Estructural i de Materials (CISDEM), ubicat al Instituto de Ciencias de la Construcción Eduardo Torroja (IETcc), la realització d’un estudi sobre l’efectivitat d’inhibidors enfront als processos de corrosió.

Objecte de l’informe

L’objectiu de l’informe és l’estudi de l’activitat de diversos inhibidors aplicats sobre el formigó, subministrats pel peticionari, sobre els processos de corrosió a causa de l’acció dels ions clorurs. Aquests inhibidors actuen aplicats en superfície. L’assaig compara la seva activitat en els processos de corrosió enfront de al mateix formigó sense tractar amb inhibidor.

Assaig realitzat

L’assaig efectuat va ser:

- Assaig integral accelerat de corrosió per penetració de clorurs: aquests assaigs permeten avaluar la resistència a l’ingrés dels ions clorur definit pel coeficient de difusió en estat no estacionari, la concentració crítica d’aquests ions que provoquen corrosió de l’armadura, i el progrés de corrosió de l’armadura mitjançant la mesura de la seva velocitat.

Provetes estudiades

Els inhibidors líquids AA i CX van ser aplicats a la superfície de les provetes del formigó patró (una sola cara) després de 28 dies de curat i 6 dies en condicions de laboratori, aplicant una dosificació de productes de 0,27 l/m2 de superfície de formigó. Després de l’aplicació, les provetes van romandre en condicions de laboratori tres mesos, abans de la realització dels assajos.

Segons el tipus d’assaig realitzat, es van emprar els següents tipus de provetes de formigó:

- Assaig de durabilitat del formigó. Penetració de clorurs al formigó i corrosió a l’armadura. Mètode integral accelerat (PrUNE 83992): provetes prismàtiques de 7 x 7 x 7 cm incorporant una barra d’acer corrugat.

Els acers embeguts a les provetes van ser acers corrugats M -600, els quals, abans de ser embeguts, van ser netejats, decapats i protegits amb cinta aïllant per tal que la superfície de contacte amb el formigó es mantingués constant en 5,65 cm2.

Totes les provetes van ser curades 28 dies a càmera humida a 21 ° C de temperatura i humitat relativa major del 95 %.

Descripció de l’assaig realitzat. Mètode integral de penetració de clorurs.

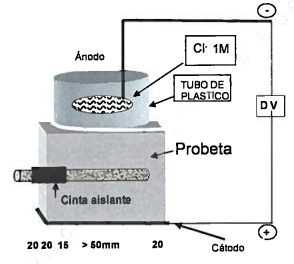

L’assaig consisteix a exposar una proveta de formigó, en la qual s’ha embegut transversalment una barra d’acer al carboni, a un corrent elèctric per mitjà de dos elèctrodes: un col·locat en una dissolució de clorur sòdic i cúpric introduïda en un recipient ubicat en una cara d’una proveta cúbica de formigó; i l’altre elèctrode col·locat a la cara oposada. Els ions clorur penetren de forma accelerada a causa de a l’acció del camp elèctric i migren des del recipient fins a l’elèctrode a la part inferior, trobant al seu camí l’acer, al qual corroeixen (fig. 4).

Es registra el temps des que es connecta el camp elèctric fins a la despassivació de l’acer, que és indicatiu del coeficient de difusió en estat no estacionari. Es registra el valor de la càrrega en couloms que ha donat lloc a la corrosió. Es desconnecta el corrent i una proveta es trenca, obtenint-se mostres de la part propera a l’armadura a la cara més propera a la piscina amb clorurs i de la superfície on estava la piscina col·locada, per analitzar respectivament la concentració crítica de clorurs que ha produït l’inici de la corrosió, així com la concentració superficial de clorurs. En una altra proveta, es continua l’assaig desconnectant el corrent, per produir una certa corrosió de l’acer, per tal d’obtenir valors de la velocitat de corrosió de la barra embeguda.

Resultats. Penetració de clorurs mitjançant el mètode integral

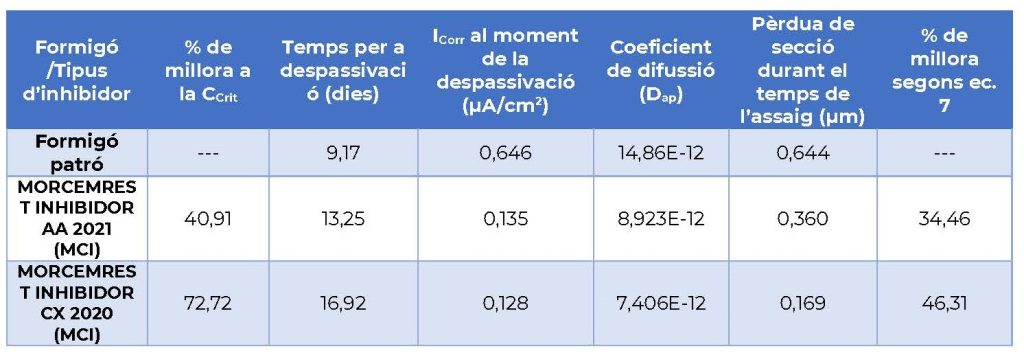

Es presenten: el temps de despassivació mitjà (en dies), la velocitat de corrosió assolida al corroir l’armadura (Icorr), i els % de millora en la concentració crítica (Ccrit) de clorurs que produeixen la despassivació i els coeficients de difusió calculats segons la formulació pròpia de cada assaig.

Atès que la concentració crítica de clorurs que produeix despassivació és específica per a cada tipus de formigó fabricat, s’ha optat per reflectir el % de millora de les provetes amb inhibidor davant la proveta patró o proveta sense inhibidor (taula 1).

Taula 1.

Conclusions dels assaigs realitzats

- L’efecte més significatiu s’ha observat en la propagació de la velocitat de corrosió obtinguda en condicions naturals (després de la despassivació en l’assaig accelerat de clorurs), on l’ús d’inhibidors redueix entre un 40 i 80 % (depenent del tipus d’inhibidor) la velocitat de corrosió, i amb això, pèrdua de secció calculada.

- La tecnologia emprada a Morcemrest Inhibidor CX 2020 (MCI) s’ha mostrat més eficaç que la empleada a Morcemrest Inhibidor AA 2021 (MCI), obtenint a l’assaig realitzat millors resultats quant a temps de despassivació de l’acer, velocitat de corrosió de l’acer, pèrdua de secció de les barres durant el temps de durada de l’assaig i % de millora enfront d’un formigó patró en el qual no s’han aplicat inhibidors de corrosió.

- Mitjançant l’ús de tots dos inhibidors de corrosió, s’ha aconseguit una millora significativa en protecció de l’acer, en comparació amb el formigó sense protegir.

ACCIONS PREVENTIVES: REVESTIMENTS DE PROTECCIÓ SUPERFICIAL SEGONS NORMA UNE EN 1504-9

Com s’ha comentat anteriorment, si aconseguim que l’aigua, el diòxid de carboni i els clorurs no penetrin a l’interior de la secció de formigó armat, haurem aconseguit evitar la gran majoria de les agressions que pateix el material.

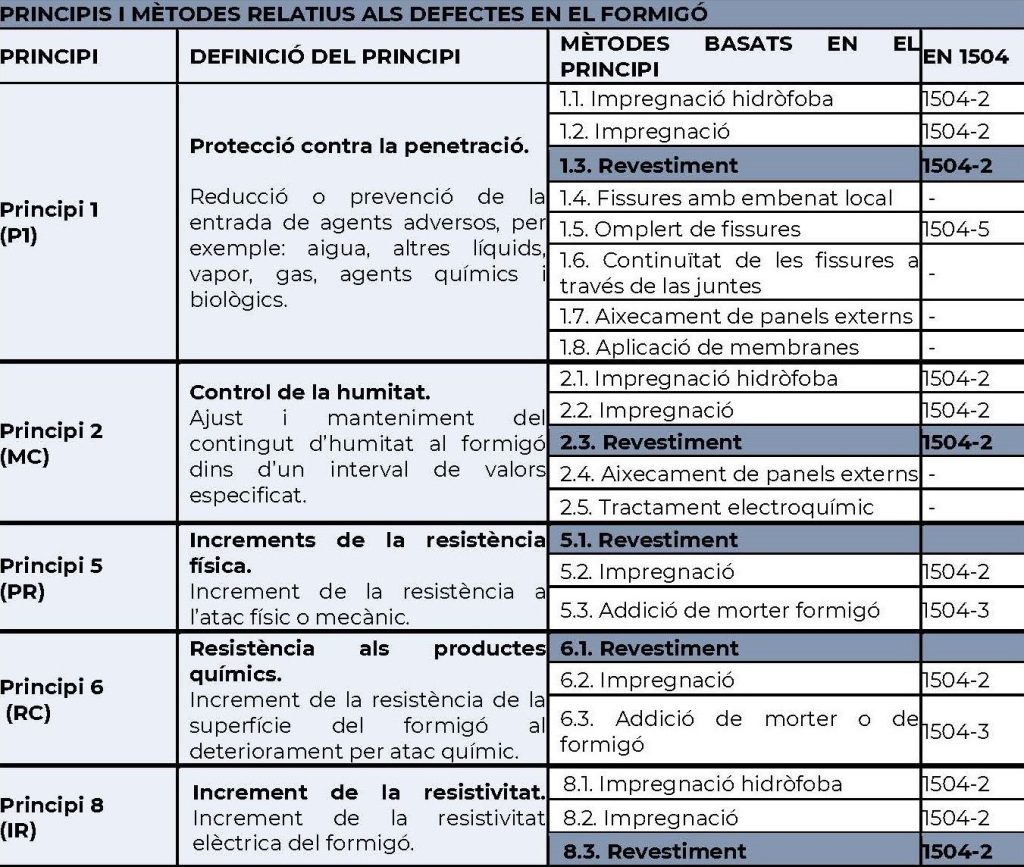

Els revestiments són barreres de protecció que poden emprar els projectistes, entre algunes altres opcions en funció de la finalitat perseguida, segons la norma UNE EN 1504 per realitzar diferents millores sobre la superfície del formigó a protegir (taula 2).

Taula 2. Principis i mètodes relatius als defectes en el formigó

Els revestiments són tractaments del formigó destinats a produir una capa protectora contínua en la seva superfície i posseeixen les característiques següents:

- Els porus de la superfície estan totalment farcits.

- Alteren el color i la textura de la superfície.

- Pel·lícula prima contínua (0,1 a 5 mm habitualment).

- Classificació:

- Polímers orgànics.

- Polímers orgànics + ciment.

Tipus de revestiments estancs amb ciments del Grupo Puma

Els revestiments estancs amb ciments són productes molt versàtils, ja que poden emprar-se tant en edificació com en obra civil com a protectors superficials formigó, establint una barrera contra la penetració de substàncies agressives que produeixen la degradació del formigó, com ara aigua, clorurs i diòxid de carboni, fent possible així una major durabilitat de les estructures de formigó.

Un altre ús habitual en aquest tipus de productes és la impermeabilització, tant de dipòsits i aljubs d’aigua potable com de murs de soterrani, murs de contenció, piscines, arquetes, terrasses i petites cobertes. Posseeixen certificat de potabilitat, la qual cosa permet que estiguin en contacte directe amb aigua destinada al consum humà i, alhora, protegeixen l’aigua emmagatzemada de la seva possible contaminació per filtració d’aigua procedent del terreny, atès que aquests productes treballen tant a pressió positiva com negativa (fig. 5).

El Grupo Puma posseeix els següents revestiments amb ciments englobats en la seva gamma Morcem Dry. Posseeixen certificat de conformitat del control de producció en fàbrica segons el que s’indica a la normativa EN 1504-2:2005 (Sistemes de protecció pel formigó), sota sistema 2+, emès per Applus.

Morcem Dry F

És un morter amb ciment flexible bicomponent a base de lligants hidràulics i resines sintètiques, per a impermeabilització del formigó, segons Norma UNE-EN 1504-2 (Sistemes de protecció superficial pel formigó).

Per garantir l’estanquitat al pas de l’aigua, cal l’aplicació amb rodet, brotxa o airless sobre el suport a impermeabilitzar i/o protegir de dues mans d’1 mm de gruix cadascuna. Mitjançant el seu armat amb la malla Drypool, de fibra de vidre antiàlcalis, s’augmenta la resistència a la fissuració del revestiment, requerint l’aplicació d’una mà addicional de 1 mm de gruix de Morcem Dry F perquè la malla quedi correctament embeguda a la secció del revestiment de morter estanc. Rendiment: 1,5 kg/m2/mm gruix.

Característiques i aplicacions:

- Permeable al vapor d’aigua.

- Resistent a gelades i desglaços.

- Excel·lent adherència.

- No altera la potabilitat de l’aigua. És conforme amb els requisits establerts al Reial decret 03/2023, pel qual s’estableixen els criteris sanitaris de la qualitat de l’aigua de consum humà.

- Alt rendiment i flexibilitat permanent.

- Resistent a sulfats en concentracions febles i mitjans no àcids.

- Impermeabilitzacions de dipòsits, basses, piscines, fonts, soterranis, aparcaments subterranis, fosses d’ascensors, túnels, etc.

- Impermeabilització interior de dipòsits d’aigua potable.

- Impermeabilització i protecció del formigó davant a la carbonatació, cicles de gel i desglaç, atac per clorurs en obres públiques, canals de reg, plantes depuradores, dessaladores, ponts, etc.

- Impermeabilització de balcons i terrasses (25-50 m2 com a màxim). Si ens trobem juntes de partició o dilatació, les tractarem amb la banda BANDTEC. I reforçarem la superfície sempre amb malla Drypool.

- Impermeabilització en murs exteriors en fonamentació.

- Reparació i protecció de superfícies exposades a l’acció del gel i desglaç: voladissos, balcons, terrats, terrasses, cornises, etc.

- Impermeabilització de superfícies susceptibles als moviments amb pressions hidroestàtiques positives i negatives.

Morcem Dry SF Plus

És un morter amb ciments semiflexible bicomponent a base de ciment gris d’alta resistència, àrids seleccionats, additius especials i resines, per a impermeabilització del formigó segons Norma UNE-EN 1504-2 (Sistemes de protecció superficial per al formigó).

Per garantir l’estanquitat al pas de l’aigua, es precisa l’aplicació amb rodet, brotxa o airless sobre el suport a impermeabilitzar i/o protegir de dos mans d’1 mm de gruix cadascuna. Mitjançant la seva armat amb la malla Drypool, de fibra de vidre antiàlcalis, s’augmenta la resistència a la fissuració del revestiment, requerint l’aplicació d’una mà addicional d’1 mm de gruix de Morcem Dry F per que la malla quedi correctament embeguda a la secció del revestiment de morter estanc. Rendiment: 2 kg/m2/mm gruix.

Característiques i aplicacions:

- Impermeabilització exterior i interior d’estructures de formigó, morter, bloc de formigó exposat a pressió positiva, com ara dipòsits, basses, aljubs, piscines, fonts, etc.

- Protecció de superfícies exposades a l’acció del gel i desglaç: voladissos, balcons, cornises, elements ornamentals, etc.

- Es pot revestir amb peces ceràmiques amb Pegoland® Flex.

- Es pot pintar amb pintures elastòmeres o morters acrílics: gamma Morcemcril.

- Resistent als cicles de gel i desglaç.

- Resistent a la carbonatació.

- Excel·lent adherència i resistència.

- Morter de comportament semiflexible en comparació amb un morter tradicional.

- Aplicació en interiors i exteriors.

- Impermeable a l’aigua.

- Permeable al vapor d’aigua.

- Fàcil barrejat i aplicació.

- No altera la potabilitat de l’aigua. És conforme amb els requisits establerts en el Reial decret 03/2023, pel qual s’estableixen els criteris sanitaris de la qualitat de l’aigua de consum humà.

ASSAIGS REALITZATS A REVESTIMENTS ESTANCS CEMENTOSOS

Informe núm. 22.443 realitzat per l’IETcc: assaigs per a l’estudi sobre la durabilitat que suposa el ús dels morters de revestiment Morcem Dry F i Morcem Dry SF Plus en formigons armats davant processos de corrosió per penetració d’agressius (Cl– i CO2).

Antecedents

L’informe forma part del contracte signat entre el Instituto de Ciencias de la Construcción Eduardo Torroja (IETcc), del Consell Superior d’Investigacions Científiques (CSIC) i el Grupo Puma.

Aquest contracte neix de l’interès del Grupo Puma per corroborar que els seus productes contribueixen a la prolongació de la vida útil de les estructures i per això han de ser assajats en condicions extremes, a l’objecte verificar el seu correcte acompliment i el compliment de els paràmetres per als quals van ser dissenyats.

Objecte de l’informe

L’objecte de l’informe és l’estudi del morter impermeable Morcem Dry SF Plus enfront dels processos de corrosió per carbonatació i presència de clorurs en provetes de formigó. També s’ha estudiat el morter impermeable Morcem Dry F davant els processos de carbonatació en les mateixes provetes de formigó.

Per a això, s’han realitzat provetes de formigó amb i sense els morters de revestiment impermeables Morcem Dry SF Plus i Morcem Dry F, comparant els paràmetres relacionats amb els fenòmens de carbonatació presència de clorurs i estudiant l’efectivitat de aquests productes enfront dels processos de corrosió.

Assaigs realitzats

Els assajos efectuats van ser els següents:

- UNE 83992-2 EX: assaig de penetració de clorurs al formigó. Mètode integral accelerat. Aquest assaig té per objecte determinar els efectes de la barreja de formigó/morter en la resistència a la penetració dels ions clorur, la concentració crítica d’aquests ions per provocar la corrosió l’armadura i el progrés de la corrosió de l’armadura, mitjançant la mesura de la velocitat de corrosió.

- UNE EN 12390-12: determinació de la resistència a la carbonatació del formigó. Mètode de carbonatació accelerada. Aquest assaig mesura la resistència a la carbonatació del formigó emprant condicions d’assaig que acceleren la velocitat de carbonatació. Per a això, les provetes romandran en cambra al 3% de CO2 durant 70 dies.

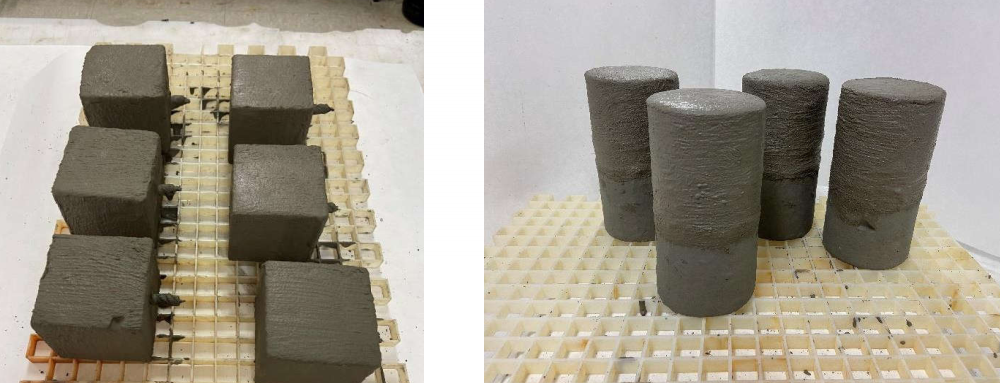

Provetes estudiades

Es va fabricar un formigó amb ciment CEM I 45.5 R com a suport per a l’aplicació dels morters impermeables d’estudi als laboratoris de l’IETcc.

Després de la seva fabricació, les provetes de formigó (suport) es van introduir en càmera de curat durant 24 hores (HR > 95 % i T.a aprox. 20 oC). Posteriorment, es van desemmotllar i romandre en cambra de curat una setmana, data en què es van aplicar els morters impermeables en superfície.

Un cop aplicats els morters d’estudi sobre el suport formigó, segons indicacions de les seves respectives fitxes tècniques, van romandre en condicions de laboratori (21 ± 2 oC i 60 ± 10 % humitat relativa) durant 20 dies, data en què van començar a realitzar-se els assaigs anteriorment indicats.

Cal destacar que en aquest cas es va aplicar una capa de 2 mm de gruix dels morters de recobriment, estant del costat de la seguretat, ja que aquests productes permeten un gruix total d’aplicació de fins a 3 mm.

Per a l’assaig de carbonatació accelerada es van emprar provetes cilíndriques de 7,5 x 15 cm. Aquest assaig es va realitzar amb els morters Morcem Dry SF Plus i Morcem Dry F.

Per a l’assaig de penetració de clorurs es van emprar provetes cúbiques de 7 x 7 x 7 cm amb una barra d’acer embotit diàmetre 6 mm. Únicament es va sotmetre a aquest assaig el morter Morcem Dry SF Plus (el de menors prestacions tècniques dels dos morters assajats) (fig. 6).

Assaig de carbonatació accelerada al 3 % de CO2. Resultats

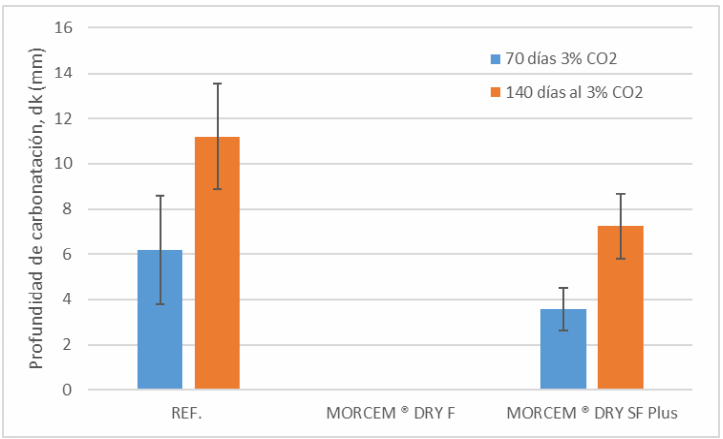

Després de l’aplicació dels revestiments Morcem Dry F i Morcem Dry SF Plus sobre el formigó de referència, el conjunt va romandre en condicions de laboratori durant 20 dies, temps després del qual es van introduir durant 70 i 140 dies dins d’una càmera climàtica al 3 % de CO2.

Transcorregut aquest període, les provetes d’estudi es van dividir per la meitat en la direcció paral·lela a la cara fratassada. La profunditat de carbonatació es va mesurar sobre la superfície recent fracturada.

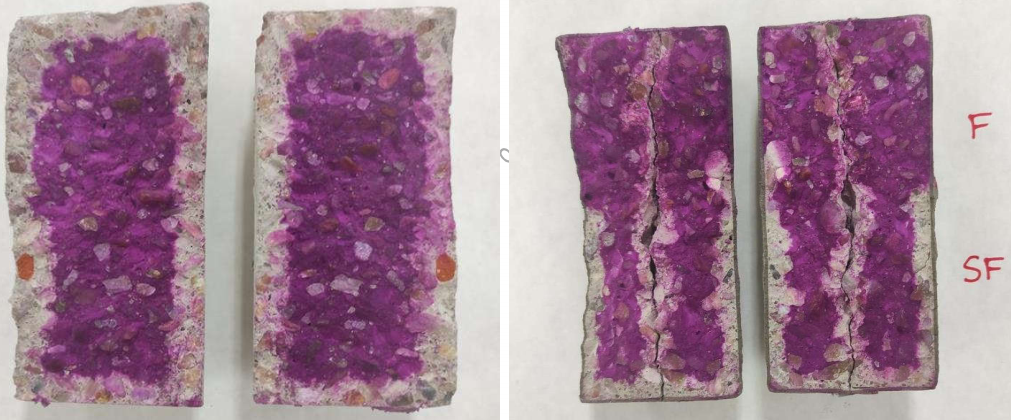

Cal destacar que els morters estudiats (Morcem Dry F i Morcem Dry SF Plus) van ser aplicats en cada meitat d’una única proveta (fig. 7).

Observem en les figures 8 i 9 que no s’ha detectat carbonatació després de 140 dies d’exposició accelerada a les provetes recobertes amb morter Morcem Dry F. A les provetes recobertes amb Morcem Dry SF Plus, la profunditat de carbonatació obtinguda ha inferior a la proveta de referència.

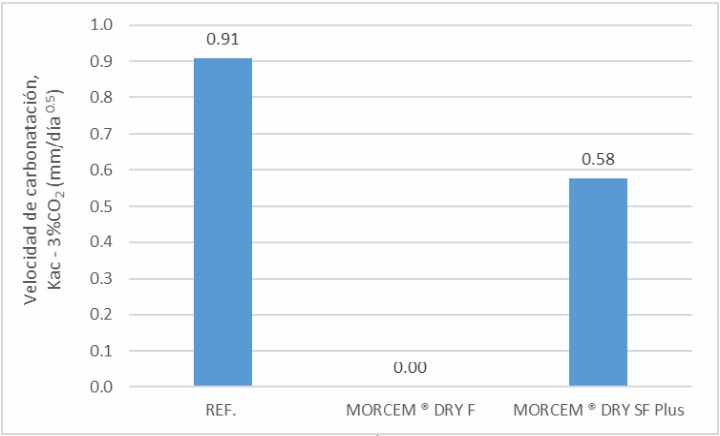

Per tant, es pot concloure que l’ús dels morters de revestiment emprats en l’assaig millora significativament prestacions davant els processos de carbonatació, sent la presència de carbonatació nul·la en el cas de l’ús del producte Morcem Dry F, després de una exposició a condicions accelerades de carbonatació de 140 dies. En el cas del Morcem Dry SF Plus, aquesta millora se situa al voltant del 35 % (figures 10 i 11)

Assaig de penetració de clorurs mitjançant assaig accelerat integral. Resultats

Com s’ha indicat anteriorment, en aquest cas, només es va assajar el morter de revestiment Morcem Dry SF Plus, amb menors prestacions tècniques que Morcem Dry F.

Es van mirar els temps de despassivació mitjana (en dies) i els coeficients de difusió en estat no estacionari calculats a partir de les fórmules incloses en la norma UNE 83992-2 EX.

En aquest cas, atès que el producte estudiat actua com a barrera per evitar l’entrada d’ions clorurs i, per tant, no actua sobre el formigó, el coeficient de difusió obtingut es va identificar com a coeficient experimental de difusió (Dns, exp) que determina el coeficient difusió dels clorurs a través dels porus del formigó i la barrera que exerceix el morter Morcem Dry SF Plus a l’inici de la corrosió.

Es va mesurar també la velocitat de corrosió acumulada en el temps després dels assajos de propagació de la corrosió (assaig sense aplicació de corrent en condicions naturals), així com la concentració de clorurs al bressol d’acer (CCl) que es van mesurar al trencar les provetes i extreure una mostra de formigó en contacte amb la superfície de l’acer despassivat. Així mateix, es va calcular la penetració de la corrosió, Pcorr.

Es va observar que les resistències elèctriques inicials eren molt superiors a les provetes amb morter de revestiment Morcem Dry SF Plus davant les provetes referència (només formigó), el que indica l’efecte de millora enfront de la penetració d’ions clorur que posseeix Morcem Dry SF Plus. A majors resistivitats elèctriques, majors propietats durables del sistema enfront als processos de corrosió.

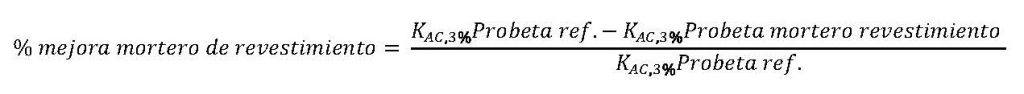

El coeficient de difusió experimental obtingut amb el ús del morter de revestiment Morcem Dry SF Plus va millorar davant la seva proveta referència (només formigó) en un 50 % (fig. 12), utilitzant per al càlcul la següent equació:

Les mesures que es representen en la il·lustració corresponen a les mesures de velocitat de corrosió (Icorr) en les provetes estudiades. Les línies grises horitzontals puntejades representen el límit inferior i superior considerat per al llindar de despassivació de l’acer. Per a valors superiors de 0,2 µA/cm2, el procés de corrosió està actiu.

En la figura 12 es pot observar com als tres dies es produeix la despassivació de les provetes referència realitzades amb formigó estàndard per efecte de l’entrada de clorurs accelerats.

Les provetes de formigó amb el revestiment de morter Morcem Dry SF Plus no es van despassivar fins passats 56 dies d’assaig, la qual cosa indica com el producte d’estudi va millorar les prestacions davant la d’ions clorur.

Conclusions dels assaigs realitzats

A la vista dels resultats dels assaigs realitzats sobre l’efecte dels morters de revestiment Morcem Dry F i Morcem Dry SF Plus, enfront dels processos de corrosió per carbonatació i presència d’ions clorur en provetes de formigó, es pot concloure que:

S’observa un augment molt significatiu de la resistència elèctrica del conjunt formigó més morter de revestiment davant el formigó referència, la qual cosa comporta un augment de la durabilitat davant la corrosió per entrada d’ions clorur i carbonatació.

Assaig de carbonatació accelerada al 3 % de CO2: la velocitat de carbonatació per al formigó amb morter de revestiment Morcem Dry SF Plus ha disminuït en un 35 % respecte al formigó referència (sense cap tipus de recobriment addicional). En el cas de les provetes recobertes amb morter Morcem Dry F no s’ha observat carbonatació; per tant, la seva velocitat de carbonatació ha estat nul·la.

En ambdós casos, s’observa una millora significativa de les prestacions respecte a la corrosió per carbonatació.

Assaig de penetració de clorurs mitjançant assaig accelerat integral: l’ús del morter de revestiment Morcem® Dry SF Plus en un formigó referència millora el comportament respecte a l’inici de la corrosió per presència de clorurs (Dns, exp) en un 50 %.

ACCIONS CORRECTIVES: PRODUCTES AMB TECNOLOGIA ORGANOSILANO

Les accions correctives són aquelles destinades a zones de l’estructura on ja existeixen danys visibles per fissuració o despreniments del formigó i corrosió de l’acer i hem de realitzar una reparació seguint la metodologia indicada a les normes UNE EN 1504 i el Codi Estructural, que comprèn els següents passos:

- Eliminació del formigó en mal estat, fins i tot per la cara posterior de les barres embegudes.

- Neteja del suport, deixant la superfície rugosa i neteja de les armadures fins a grau SA2 1/2.

- Passivació d’armadures segons UNE EN 1504-7.

- Regeneració de la secció amb morters de reparació segons UNE EN 1504 -7.

- Protecció superficial amb revestiment estanc a l’aigua, el CO2 i els clorurs.

Per a això, el Grupo Puma disposa d’una gamma de productes amb inhibidors de corrosió incorporats a massa, basats en sistemes de silà multifuncionals (tecnologia organosilano). Aquesta tecnologia s’adhereix químicament a la superfície de l’acer, la fase de ciment i altres materials silicis presents a la matriu amb ciments, és permeable al vapor d’aigua i redueix significativament l’absorció d’aigua a través de la porositat del formigó, conferint una màxima durabilitat de la zona reparada.

Inhibeix la corrosió mitjançant forts enllaços covalents amb l’acer (l’amina organofuncional reforça activament la capa de passivació de l’acer; les reaccions electroquímiques a l’ànode i el càtode es veuen bloquejades). El grup silà protegeix i impermeabilitza la reparació millorant la resistivitat (la penetració d’aigua es redueix dràsticament a la zona reparada, reduint igualment la penetració de clorurs).

La gamma de productes basats en tecnologia formen una capa protectora en l’acer front a atac de clorurs, oxigen i aigua líquida. Aquesta capa protectora retarda l’inici de la corrosió i/o redueix la velocitat de corrosió després del seu aparició i incrementa la durabilitat de la zona reparada (fig. 13).

Passivadors amb ciments.

Implarest C

Producte a base de ciment Pòrtland, àrids seleccionats, polímers amb bona dispersió, i additius. Amb inhibidors de corrosió.

Protecció contra corrosió d’armadures d’acer en el sistema de reparació Morcemrest segons la norma UNE EN 1504- 7. Es pot fer servir en combinació amb tots els morters de reparació de la gamma Morcemrest. Imprimació anticorrosió monocomponent de base amb ciments modificada amb polímers per a la protecció d’armadures. Quan es barreja amb aigua, es obté una lletada que s’aplica en l’acer vist, prèviament sanejat. A causa del seu alt pH, crea una capa passivant a la superfície de l’armadura, detenint el procés de corrosió.

Morters de reparació estructural

Morcemrest SR 50 Q

Morter de reparació R4 a base de ciments especials, àrids seleccionats i additius, reforçat amb fibres, monocomponent, d’alta resistència per a grans gruixos. Formulat amb ciment sulforresistent i amb inhibidors de corrosió. Apte per a gruixos de 5 a 50 mm en capa vertical i fins a 100 mm de gruix en capa horitzontal. Tixotròpic. Projectable. Enduriment normal.

Morcemseal tot 1

Morter de reparació R4 a base de ciments especials, àrids seleccionats i additius, reforçat amb fibres, monocomponent, d’alta resistència per a gruixos mitjans. Amb inhibidors de corrosió. Apte per gruixos de 4 a 40 mm en capa vertical. Tixotròpic. Enduriment ràpid (inici de 40 minuts). Es pot pintar a les 4 hores.

Morcemseal fast todo 1

Morter de reparació R4 a base de ciments especials, àrids seleccionats i additius, reforçat amb fibres, monocomponent, d’alta resistència per a gruixos mitjans. Amb inhibidors de corrosió. Apte per gruixos de 4 a 40 mm en capa vertical. Tixotròpic. Enduriment ràpid (inici de 10 minuts). Es pot pintar a les 4 hores.